长链二元酸生产废水预处理技术

长链二元酸是指碳链中含有10个以上碳原子的直链二元酸,结构通式为HOOC-(CH2)n-COOH(n=8~16),是一类有着重要和广泛工业用途的精细化工品。生物发酵法是长链二元酸的主要生产工艺,以正构烷烃(C10~C18)为原料,利用专性微生物进行生产。发酵液过滤设备的反冲洗过程和二元酸晶体的压滤过程会排放高浓度废水;二元酸滤饼的洗涤过程会排放低浓度废水。二元酸废水中残留二元酸盐及培养基成分,故其水质指标中总磷和COD非常高。总磷过高会导致石油化工企业综合污水处理厂(简称“污水处理厂”)无法将污水直接处理至达标;COD虽易被降解,但其负荷较大,会大幅增加污水处理厂生化处理单元的运行负荷。目前,二元酸废水处理多采用复杂组合工艺且多数未解决总磷超标问题。杨建等采用“中和沉淀+SBR”工艺处理二元酸废水,COD去除率可达到90%,但未考虑总磷去除。汤贵兰采用“中和沉淀+UASB+MBR”工艺处理二元酸废水可降解97%的COD,但未提及总磷超标问题。许莉等采用“电解+纳滤”工艺能去除99%的COD,但总磷未满足达标排放要求。因此,亟需开发简单、经济、高效的预处理除磷技术以降低二元酸废水的总磷和COD,保障污水处理厂的稳定运行。

除磷方法主要有生物法、吸附法和化学沉淀法。生物除磷成本低,但耗时长、能耗高、除磷效率低且效果易受环境影响,通常适用于低含磷的城市污水处理工艺。吸附法虽工艺简单,但其除磷效率不高。常用吸附剂有粉煤灰、沸石、凹凸棒石、海泡石等。吸附剂存在再生困难和再生后吸附性能下降等问题,使得该方法成本高且无法有效处理高浓度含磷废水。化学沉淀法操作简单、反应迅速、除磷效率高,常被用于处理高含磷废水。常用除磷剂有铝盐、铁盐和钙盐3类。铝盐在水中可电离出Al3+并与PO43-反应生成AlPO4沉淀,反应如式(1)所示。PARK等将氢氧化钠涂层包覆的铝渣用于去除真实废水中的磷酸盐并探究pH对除磷效果的影响时发现,在pH大于8的碱性条件下该方法的除磷效率稳定在60%。铁盐通过电离出的Fe3+与PO43-生成难溶盐,反应如式(2)所示。HANG等发现铁盐作为除磷剂时还可刺激反硝化菌的活性,强化反硝化作用。另外,钙盐除磷剂主要利用Ca2+与PO43-生成一系列难溶性磷酸钙盐,包括磷酸氢钙、磷酸八钙、无定形磷酸钙、多羟基磷灰石、磷酸三钙等,相关反应如式(3)~~式(5)所示。

本研究以真实二元酸废水为对象,结合化学沉淀、混凝与吸附等多种方法,先进行预处理实验,即在实验室对除磷药剂进行筛选,再探究优化絮体沉降性能的方法及实验室最优处理条件,确定降低总磷和COD的预处理方案,最终在此基础上设计并构建二元酸废水预处理的现场装置,考察实际工程运行条件及处理效果,以期为实现石油炼化企业或化工园区综合污水处理厂的稳定达标运行提供参考。

1、预处理实验

1.1 实验材料及方法

1.1.1 实验材料

1)实验水样。预处理实验采用取自某石油化工企业新建二元酸生产流程集水池的真实长链二元酸发酵废水。该废水的pH为3~4,总磷为250~300mg·L-1,COD为6000~7000mg·L-1,总有机碳(TOC)为2200~2500mg·L-1,BOD5为3000~3500mg·L-1。

2)实验药剂。氢氧化钠、聚合氯化铝(PAC)、氯化铁(FeCl3)、氯化钙(CaCl2)、氢氧化钙(Ca(OH)2)、聚丙烯酰胺(PAM)等药剂均为工业级。

1.1.2 实验方法

1)预处理药剂筛选及投加量优化。取100mL水样于200mL烧杯中进行烧杯实验。分别向烧杯中投加相同质量浓度(2g·L-1)的PAC、CaCl2、FeCl3和Ca(OH)2,用氢氧化钠溶液调节水样pH。将烧杯置于六联搅拌器下以300r·min-1快速搅拌180s,之后加入25mg·L-1 PAM以促进絮体分离(PAM的投加量由预实验确定);在进行快速搅拌(转速为300r·min-1)20s后,再慢速搅拌(转速为100r·min-1)300s;静置20min后取上清液过滤,测定总磷和COD。根据测定结果,筛选出最优预处理药剂及最佳pH条件,并通过测定不同投加剂量下总磷和COD变化,确定最优药剂投加量。

2)预处理副产物固渣产率和元素组成分析。副产物固渣经定量滤纸过滤后置于洁净蒸发皿中,放入105℃的烘箱烘烤4~5h,随后放入干燥器中冷却至室温后称重。反复烘干称重,直至恒重,即2次称重数值相差不超过0.0005g,得到结果为固渣干重并以此计算预处理单位废水的绝干固渣产率。采用X射线荧光光谱法(XRayFluorescence,XRF)分析固渣的元素组成,并判断其可利用性,。

3)沉淀粒径分析。取沉淀反应及絮凝阶段的沉淀物,为保证数据准确性,整个取样过程控制在10s内。采用激光粒度仪(Mastersizer3000,英国马尔文)对沉淀物平均粒径进行分析测量;采用光学显微镜(BK1201,重庆光电)观察沉淀反应阶段及絮凝阶段沉淀物的形貌特征。

4)水质指标分析。pH的测定参照《水质pH值的测定玻璃电极法》(GB6920-1986),采用梅特勒-托利多FE28型pH仪测定;总磷(TP)的测定参照《水质总磷的测定钼酸铵分光光度法》(GB11893-1989),采用美国哈希DR1900型便携式分光光度计测定;总有机碳(TOC)的测定参照《总有机碳水质自动分析仪技术要求》(HJ/T104-2003),采用日本岛津TOC-LCPHCN200TOC分析仪测定;化学需氧量(COD)的测定参照《水质化学需氧量的测定重铬酸钾法》(HJ828-2017),使用CTL-12型化学需氧量速测仪;五日生化需氧量(BOD5)的测定参照《水质五日需氧量的测定稀释与接种法》(HJ505-2009),使用美国哈希BODTrakII型BOD测定仪;总溶解固体(TDS)的测定参照《水质总溶解性固体测定重量法》(GB5749-2006)。

5)有机组成分析。利用气相色谱-质谱法(GC-MS)分析预处理前后水样中有机组成的变化。样品预处理步骤如下:取100mL水样于250mL分液漏斗,用NaOH溶液调节pH至12以下,加入30mL二氯甲烷,置于振荡器中振荡10min,取下静置20min后,分离出有机相,再加入30mL二氯甲烷,重复上述步骤;在分离后的水相中加入一定量的10%硫酸溶液调节水样pH至2以下,加入30mL二氯甲烷,置于振荡器中振荡10min,取下静置20min后,分离出油相,再向水相中加入30mL二氯甲烷,重复上述步骤;最后,将有机相集中在同一锥形瓶中,氮吹浓缩至1~2mL后转移至色谱瓶中,于-18℃下暗处保存直至检测。仪器分析条件:采用安捷伦7890BGC/5977BMSD联用仪以及DB-35毛细管色谱柱(30m×0.25mm×0.25μm),进样温度50℃,接口温度300℃。色谱柱升温程序:50℃恒温,2min;10℃·min-1升至100℃,恒温2min;10℃·min-1升至200℃,恒温2min;10℃·min-1升至280℃。

1.2 预处理实验结果与讨论

1.2.1 预处理药剂的筛选

在实验室进行4种预处理药剂的筛选,结果如图1(a)和1(b)所示。在较宽的pH范围内,PAC的除磷效果均不佳是由磷酸铝沉淀易发生再溶解所致。当pH为7时,FeCl3除磷率达到最高的82.1%,但随着pH的升高又迅速下降。这是由于在中性条件下,Fe3+与PO3-4PO43-生成磷酸铁沉淀;而在碱性条件下,Fe3+会优先与OH-生成Fe(OH)3沉淀,与PO3-4PO43-生成磷酸铁沉淀的几率降低,故在碱性条件下铁盐的除磷效果不理想。

而在碱性条件下,Ca2+能与PO3-4PO43-形成更为稳固的羟基磷酸钙沉淀。在铝盐、铁盐和钙盐和PO3-4PO43-形成的沉淀中,以羟基磷灰石的平衡常数最大,是最易形成且最稳定的固态磷酸盐沉淀,故钙基药剂对总磷的去除率优于铁基和铝基。CaCl2和Ca(OH)2的除磷率随pH的升高而增大,而Ca(OH)2的除磷率要优于CaCl2,在pH为11时达到93%。4种预处理药剂对COD都表现出一定去除效果。随着pH升高,Ca(OH)2对COD的去除率明显增大。在pH达到11时,COD去除率达到22.5%,明显优于其他3种。Ca(OH)2相比于CaCl2而言性能更加稳定,无论是去除水体中总磷还是COD,都具有明显优势。这是由于投加Ca(OH)2后会直接生成沉淀物絮体,而CaCl2在碱度驱动下生成絮体的速度较慢,而且Ca(OH)2生成絮体更加密实,对水中游离磷酸钙沉淀微粒及有机物具有更强的卷扫捕集和吸附作用。

对比了在相同投加质量浓度(2g·L-1)条件下,4类预处理药剂对二元酸废水总磷和COD的去除效果,结果如图1(c)所示。PAC的综合去除效果最差。FeCl3仅表现出对总磷的去除效果较好。而Ca(OH)2对总磷和COD的去除率均大于其他3种,故优选出Ca(OH)2继续开展预处理实验。

1.2.2 预处理药剂投加量的确定

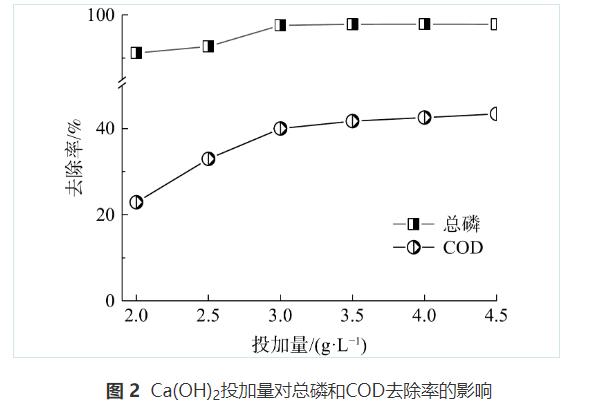

通过实验继续确定预处理药剂的投加量并对预处理前后水质指标变化进行综合分析,以判断预处理后废水对污水处理厂的影响。如图2所示,随着药剂投加质量浓度增至3.0g·L-1,对总磷和COD的去除率分别达到97.9%和41.5%,再继续增大投加量对去除效果无明显改善,故确定最佳药剂投加质量浓度为3.0g·L-1。

1.2.3 沉淀物的沉降性能探究

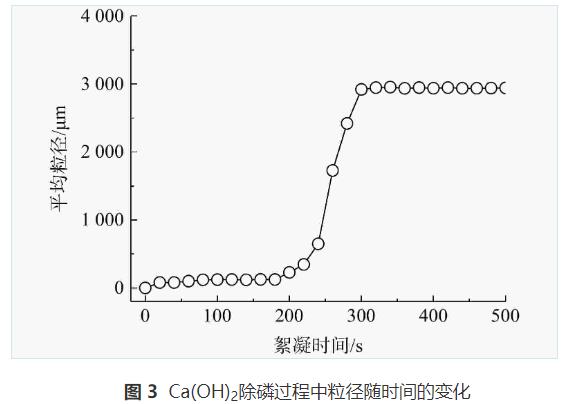

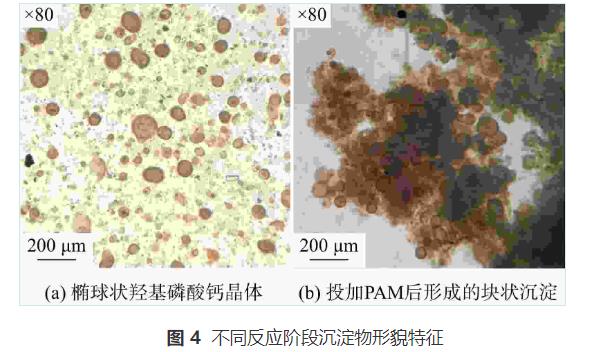

为考察Ca(OH)2最佳药剂投加质量浓度为3.0g·L-1时,除磷过程中沉淀物平均粒径的变化,将除磷过程分为沉淀反应(0~180s)和絮凝(180~500s)2个阶段。在絮凝阶段,投加质量浓度25mg·L-1的PAM至水样中以促进沉淀物的沉降。此时沉淀物的平均粒径开始缓慢上升,如图3所示。在除磷过程的沉淀反应阶段,Ca2+与PO43-逐渐形成椭球状羟基磷酸钙晶体,如图4(a)所示。当反应进行至80s时,沉淀物的平均粒径为121μm。随着反应继续进行,受到晶体饱和度及离子质量浓度的影响,沉淀物的粒径没有进一步增大。在投加PAM后,为确保PAM能均匀分散至水样中,在絮凝的初始阶段(180~200s)需要快速搅拌,此时分散的晶体颗粒无法有效聚结,平均粒径增长较为缓慢;在慢速搅拌阶段(200~500s),沉淀物平均粒径骤增,分散的椭球状晶体和悬浮颗粒在PAM吸附桥联的作用下聚结,形成不规则的块状沉淀,如图4(b)所示。当反应进行至320s时,沉淀物的平均粒径为2946μm,且随着反应的进行平均粒径不再增加。因此,投加25mg·L-1 PAM可提高沉淀物的沉降性,并促进反应在短时间内完成固液分离。

1.2.4 药剂投加前后污染物的变化

在最优药剂投加量下,二元酸废水预处理前后水质指标变化如表1所示。预处理对TOC和COD的去除率均达到40%以上。该结果表明,化学沉淀法、混凝作用以及其他物理化学反应的共同作用才使得该方法的有机负荷去除率能达到此水平。这是由于二元酸废水以有机酸类为主,在酸性条件下,有机酸类的电离程度较低,通常以分子态的形式存在。然而,在碱性条件下,有机酸易电离,以带负电荷的有机酸阴离子状态存在。本研究优选的预处理药剂为水体提供了适宜的pH,二元酸废水进水pH为3.5,而当投加量为3.0g·L-1时,pH为11.0,故有机酸类污染物一直以阴离子状态存在。另外,Ca(OH)2絮体在水中带正电荷,通过静电引力吸附作用可对这些有机酸阴离子进行去除,从而大幅降低了二元酸废水中的有机负荷。

有机污染组成的变化情况如表2所示。二元酸废水的有机污染组成以有机酸类为主,相对丰度达到92.9%。此外,还含有少量酯类、醇类、胺类及长链正构烷烃类。这些有机污染物均为发酵产物、副产物和原料在水体中的残留,故此类废水的可生化性较好(BOD5/COD达到0.56)。经过预处理后,有机污染物数量减少,烷烃和醇类被彻底去除,且部分易生化有机酸类亦被去除,使得BOD5/COD微降至0.46,但仍为易生化降解废水。

预处理后废水的TDS由19197mg·L-1微降至17183mg·L-1。高浓度絮体沉淀的吸附和卷扫捕集作用能去除部分电离的有机物,但预处理药剂又会带入无机盐,故预处理对TDS去除率仅有10.5%。

预处理的绝干固渣产率为每吨废水3.4kg。固渣主要由磷酸钙、羟基磷酸钙、硫酸钙及氢氧化钙沉淀构成,Ca、P和S元素含量分别为65%、20.3%和4.2%。固渣呈碱性且含有大量Ca元素,其中Ca(OH)2和羟基磷酸钙占比较大。

2、二元酸废水预处理技术的工程应用

2.1 预处理工艺流程

根据预处理实验结果,为某石油化工企业新建的二元酸生产流程配套设计了6t·h-1规模的废水预处理工程装置。装置主体由药剂投加系统、除磷全混流反应器、絮凝沉降罐、污泥缓冲罐和板框压滤机等设备构成。主体工艺流程如图5所示。二元酸生产排放的点源废水在集水池内进行混合,均质均量后进入预处理装置。二元酸废水经水泵提升后在管道内通过静态混合器与预处理药剂(投加量3kg·t-1)充分混合,再进入除磷全混流反应器内。在反应器内通过沉淀、混凝与吸附综合作用去除总磷和COD;全混流反应器出料与絮凝剂PAM(投加量25g·t-1)混合后,自流进入絮凝沉降罐,凝聚形成大颗粒絮体沉淀;上层清液溢流至监测池,下层沉淀送入污泥缓冲罐;污泥缓冲罐内污泥经气动隔膜泵送入板框压滤机实现固液分离,脱水后污泥(60%含水率)作为一般固废外委处置,滤液排放至监测池。监测池总磷满足小于30mg·L-1的要求后,再排往污水处理厂。

2.2 各流程的设计参数及操作要点

2.2.1 设计参数

1)药剂投加系统。药剂投加系统由除磷药剂投加单元和絮凝剂投加单元构成。除磷药剂制备箱外形尺寸:3000mm×1500mm×2250mm,数量1台。搅拌机型号:BLD2-29-2.2KW,数量2台。预处理药剂投加泵:G25-1,Q=2m3·h-1,H=60m,N=2.2kW,数量2台。絮凝剂制备箱外形尺寸:2000mm×1000mm×2250mm,数量1台。搅拌机型号:BLD2-29-1.5KW,数量2台。絮凝剂投加泵:JXM-A-315/0.5,Q=0.315m3·h-1,H=50m,N=0.55kW,数量2台。絮凝剂制备箱内有隔断,2个絮凝剂配制罐一用一备,分为制备和投加两个环节。

2)除磷罐全混流反应器。除磷罐反应器外形尺寸:Φ1800mm×2250mm,数量1台。搅拌机型号:BLD2-17-4KW,数量1台。反应器设计水力停留时间为0.95h。二元酸含磷污水废水通过泵打入全混流反应器除磷罐,当液位淹没搅拌机桨叶时开启搅拌机,同时开启除磷预处理药剂投加泵。根据全混流反应器除磷罐pH及出水总磷调整除磷剂的投加量,pH应控制在11~12。

3)沉淀罐。沉淀罐外形尺寸:Φ1800mm×5400mm,数量2台。污泥提升泵:QBY-40,Q=8m3·h-1,H=40m,数量2台。全混流反应器除磷罐出水和絮凝剂混合后自流进入沉淀罐中心筒,在沉淀罐内完成初步泥水分离。沉淀罐上清液溢流至清水箱,罐底含磷污泥通过污泥提升泵排入污泥缓冲罐内。2台沉降罐交替使用,每台沉降罐进水6h(时间可根据进水量调节)。当一台罐进水时,另一台罐沉淀3h,通过排泥2.5h静置0.5h后再进水。

4)固液分离系统。固液分离系统主要由污泥缓冲罐和板框压滤机2部分构成,主要功能为实现预处理后二元酸废水的固液分离。污泥缓冲罐外形尺寸:Φ3000mm×5400mm,数量1台。系统设计水力停留时间为6.4h。污泥提升泵为2台,Q=8m3·h-1,H=40m)。板框压滤机:XMZ150/1250-30U。过滤面积为150m2。滤室容积为2200L。额定过滤压力为0.55MPa。

2.2.2 操作要点

1)投加絮凝剂的操作要点。高分子絮凝剂PAM溶解缓慢且易结块,配置时应缓慢投加,避免絮凝剂成坨无法溶解,会影响絮凝剂投加泵的稳定运行。若絮凝剂溶解充分,则溶液呈透明状并有一定粘度;若絮凝剂未充分溶解,罐中会形成结团的白色漂浮物。以上现象可用来判断絮凝剂是否充分溶解。当絮凝剂投加量不足时易导致絮体松散、沉降性能差,进而影响除磷效果。另外,还应通过二元酸废水的水量和沉淀罐内絮体的絮凝效果来控制絮凝剂溶液的投加量。若沉淀罐中絮体上浮松散,则需要增大絮凝剂的投加量。

2)固液分离系统操作要点。污泥缓冲罐中污泥的质量浓度会直接影响固液分离效率。若缓冲罐中污泥浓度过低,则固液分离效率差。当污泥缓冲罐内污泥液位至溢流口时,可打开污泥沉降罐中的污泥提升泵。若开泵后污泥缓冲罐中的污泥上浮明显,则表明污泥缓冲罐中的污泥已达到一定浓度,可进行压滤。压滤机进泥泵为气动隔膜泵,开启气源阀门,泵开始工作。在气泵隔膜泵开启前,需对气路管道进行检查,若气路管道含水将会影响隔膜泵的使用。

2.3 预处理现场装置的运行

2.3.1 废水处理效果

二元酸废水预处理现场装置于2020年初建成,在完成调试后进行了3个月的试运行,运行效果如见图6所示。进水总磷平均值为160.3mg·L-1,出水总磷平均值为12.3mg·L-1,去除率高达93.3%,远优于出水30mg·L-1的设计指标。进水COD平均值为5641mg·L-1,出水COD平均值为2651mg·L-1,远优于设计进水5000mg·L-1的去除指标,去除率达53.0%,且预处理出水的可生化性良好。预处理现场装置投入运行后,有效保障了污水处理厂出水的稳定达标,出水的总磷远低于0.5mg·L-1的排放限值。

2.3.2 预处理现场装置的运行成本

对预处理现场装置的直接运行成本进行了评估,处理每吨废水会消耗3kg预处理药剂和25gPAM,以及52kg新鲜水(用于药剂配制),其中预处理药剂约2000元·t-1、PAM约60000元·t-1、新鲜水4.1元·t-1,故药剂使用及用水成本约合7.71元·t-1。此外,提升、搅拌、注剂及压滤等动力过程的电耗约2.12元·t-1。因此,合计每吨二元酸废水预处理的直接成本约为9.83元。如果考虑到冬季采用保温伴热等措施,运行成本会略有增加,但总体保持在较低水平。

3、结论

1)为缓解发酵法长链二元酸生产流程排放的高总磷、高COD废水对石油化工企业综合污水处理厂的冲击,基于源头控制开展了预处理方法研究。在实验室优选出钙基预处理药剂Ca(OH)2,在最佳投加量下,二元酸废水的总磷和COD去除率达到97.9%和41.5%,副产物固渣产量约每吨废水3.4kg。

2)Ca(OH)2电离出的Ca2+与废水中游离的磷酸根生成磷酸钙、羟基磷酸钙等沉淀。Ca(OH)2向水体提供足量的OH-,使得有机酸类污染物以阴离子状态存在,有利于带正电Ca(OH)2絮体的静电吸附。Ca(OH)2絮体紧实,通过沉淀、混凝与吸附等综合效应,可共同促进对总磷和COD的去除。在投加PAM后,沉淀物平均粒径为2946μm,沉降性能良好。

3)在预处理实验基础上,设计并建成处理量6t·h-1的二元酸废水预处理现场装置,其总磷和COD去除率为93.3%和53.0%,可综合污水处理厂的总磷达标和稳定运行。该现场装置的直接运行成本仅为9.83元·t-1。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。