焦化废水处理两级A/O+超滤+两级反渗透技术

1、工程概况

山西某焦化产业园区以生产销售焦炭为主,园区企业在生产运行过程中产生大量的废水,主要有生产废水、循环排污水、化工产品生产泵轴密封冲洗水、煤气管道冷凝水、地坪冲洗水等,废水排放量合计约3000m3/d。特征污染物主要包括COD、NH3-N、氰化物、挥发酚、油、悬浮物及大量难生物降解的多环、杂环类有毒有害物质。为解决园区废水对环境的污染,园区全部废水经分类后进行收集,并结合各类废水的水质特征,分别进入园区废水处理系统的不同工艺节点进行处理,最终出水水质达到《工业循环冷却水处理设计规范》(GB50050—2017)中再生水用于间冷开式循环冷却水系统补充水的水质指标,全部回用于园区内企业。

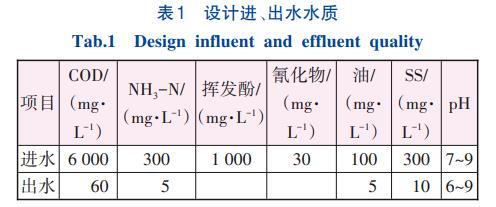

该工程设计进、出水水质见表1。

2、工艺流程

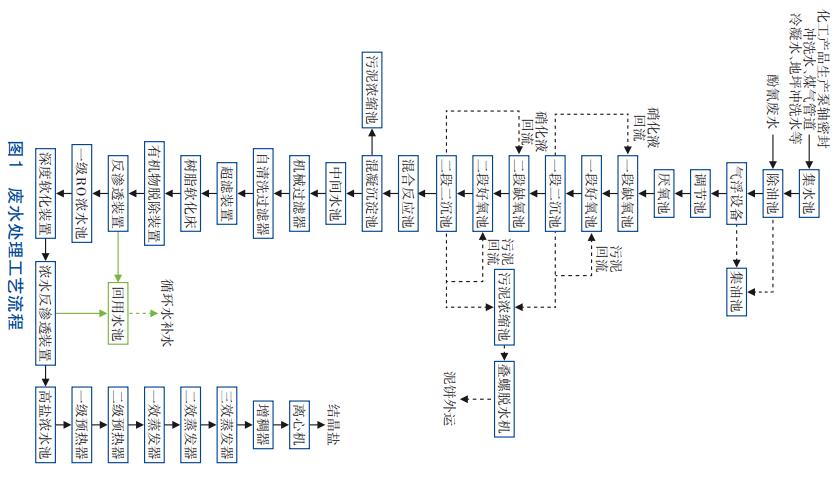

因废水中油类物质浓度较高,故废水首先需通过除油和气浮工艺预处理以除去其中的油类物质。针对园区废水中有机物及氨氮浓度均较高的特点,且有脱除总氮的要求,确定本项目生化处理工段核心工艺为厌氧+两级A/O+二沉池工艺。废水首先通过厌氧微生物的水解酸化提高其可降解性,然后经A/O工艺进一步降解有机物,同时达到除磷脱氮的双重目的。为保证回流的硝化液和废水充分混合,本项目的厌氧池出水进入硝化液回流井,与硝化液充分混合后再回流至缺氧池。缺氧池出水进入好氧池,废水经好氧池处理后自流至二沉池。设两级A/O工艺的目的是进一步降解废水中的有机物,同时保证脱氮效果,为后续深度处理提供有效保障。

深度处理工段包括混凝沉淀、过滤、超滤、树脂软化、有机物脱除、两级反渗透处理等工序。混凝沉淀的作用是使废水中的SS和COD得到进一步降低。其原理是通过先后向废水中加入高效混凝剂及高分子絮凝剂进行混合反应,使废水中的小分子物质吸附架桥形成大分子物质,从而大幅度提高泥水分离效果。混凝沉淀池出水进入过滤系统,混凝污泥排入污泥浓缩池。过滤器出水经超滤、树脂软化、有机物脱除、两级反渗透等工序处理后,产水全部回用为循环水补充水。高盐浓水进入三效蒸发结晶系统,产生的结晶盐由园区统一外协处理。

废水处理工艺流程见图1。

3、主要构筑物设计参数及设备配置

3.1 预处理工段

预处理系统由集水池、除油池、气浮设备、调节池组成。考虑到厂区废水种类较多,水质及水量波动范围大,预处理工段设置调节池,以达到调节水量、均化水质的目的。另外设事故池,在系统出现临时事故时可以保证园区污水暂时存储在事故池,不外排。

根据设计规范及设计经验,结合园区废水实际情况,集水池容积确定为280m3。除油池容积确定为750m3,水力停留时间约6h。调节池和事故池容积确定为3312m3,调节池水力停留时间约22h。主要设备:集水池提升泵2台,Q=40m3/h,H=160kPa,N=4kW;调节池提升泵4台,Q=60m3/h,H=200kPa,N=11kW。溶气气浮设备2套,单套处理能力60m3/h。另外设有潜水搅拌机和事故池提升水泵等。

3.2 生化处理工段

①厌氧池厌氧池尺寸为25m×20m×6m,水力停留时间约20h。主要设备为潜水搅拌机。

②两级A/O生化池一段缺氧池尺寸为25m×26m×6m,水力停留时间约30h。缺氧池进水通过池底所设管道均匀布水;内置组合填料;硝化液回流比3∶1。一段好氧池尺寸为32m×46m×6m,水力停留时间约60h。好氧池设导流管保证进水均匀分布;为保证好氧池中活性污泥浓度,好氧池进水口设污泥回流管,污泥回流比1∶1。一段好氧池主要设备:空气悬浮鼓风机4台(3用1备),Q=70m3/min,H=70kPa,N=90kW;可提升曝气器800套。

二段缺氧池尺寸为20m×21m×6m,水力停留时间约15h;硝化液回流比2∶1;缺氧池内设有组合填料。二段好氧池尺寸为26m×24m×6m,水力停留时间约25h,污泥回流比1∶1。二段好氧池主要设备:空气悬浮鼓风机3台(2用1备),Q=60m3/min,H=70kPa,N=75kW。可提升曝气器450套。

硝化液中含有硝化细菌氧化氨氮产生的硝酸盐氮,回流到缺氧池后,与缺氧池进水中的有机物混合,由反硝化细菌进行硝酸盐氮的反硝化反应,实现总氮的去除。设硝化液回流提升泵8台(4用4备),Q=240m3/h,H=160kPa,N=22kW。

③二沉池

一段二沉池和二段二沉池尺寸:Ø×H=20m×4.2m,共4座;二沉池表面负荷为1.2~1.5m3(/m2·h),旁设污泥池。主要设备:Ø20m周边传动刮泥机4台;污泥回流泵8台(4用4备),Q=60m3/h,H=200kPa,N=7.5kW。

④污泥浓缩池

在污泥浓缩池中浓缩后的污泥送叠螺式污泥脱水机脱水,然后配煤掺烧。尺寸:Ø×H=7m×6.5m,设Ø7m污泥浓缩机1台。

3.3 深度处理工段

①混合反应池

混合反应池的作用是充分混合絮凝剂和废水,使废水中的小分子物质形成絮凝物。混合反应池尺寸为8m×2m×3m,废水停留时间为20min。主要设备:混合搅拌机1台,反应搅拌机3台。

②混凝沉淀池

尺寸:Ø×H=18m×4.2m,混凝沉淀污泥排入污泥池。主要设备:Ø18m周边传动刮泥机1台,N=0.55kW;设污泥提升泵2台(1用1备),Q=40m3/h,H=160kPa,N=4kW。

③机械过滤器

机械过滤器的作用是去除部分有机物、SS、微生物、胶体等物质,以降低废水浊度。尺寸:Ø×H=3m×5m,数量4台;多介质滤料56.6m3,滤速10m/h。机械过滤器设反洗泵2台(1用1备),Q=380m3/h,H=250kPa,N=55kW。

④超滤装置

超滤的作用是深度去除废水中会对后续反渗透工序造成膜污染的微生物、胶体物质、SS及大分子有机物等,进而保证进入反渗透系统的废水水质符合要求。

为避免废水中硬度较大的杂质对超滤膜丝造成破坏,在超滤装置前配备自清洗过滤器,它可以进一步去除废水中的SS、颗粒物等,使废水浊度降低,从而使水质得到净化。设自清洗过滤器很大程度上减少了系统污垢、菌藻、锈蚀等产生。超滤系统使用的膜元件为中空纤维、外压式膜,材质:PVDF。超滤装置设计为2套,单套处理能力65m3/h;单支膜进水膜通量≤40L/(m2·h),最高产水量控制在4.5m3/h。

⑤树脂软化装置

混凝沉淀工艺无法去除废水中的全部硬度,这些残余的硬度会给后续的反渗透系统带来膜污堵等问题。因此在反渗透工序前加入树脂软化装置,以除去废水中残余的硬度。本系统选用大孔弱酸阳树脂。设3台DN2500软化树脂床,总处理量125m3/h。二级反渗透前设置二级软化树脂,二级软化树脂同样采用大孔弱酸阳树脂,树脂床装置设计为2套DN1500软化树脂床,单套最大制水能力为30m3/h;既可单独运行,又可同时运行。

⑥有机物吸附脱除装置

采用有机物吸附脱除装置吸附脱除废水中难生物降解的小分子有机物、色度等,以降低膜污堵,延长膜的清洗周期及膜寿命。设3台DN2200树脂吸附塔,最大制水能力125m3/h。

⑦反渗透装置

反渗透装置的目的是去除水中的有机物及溶解盐类等物质。本系统采用“反渗透+浓水反渗透”两级浓缩分离,尽可能提高废水产水率。反渗透膜元件采用抗污染苦咸水淡化膜元件。其中,一级反渗透装置设计为3套,单套设计处理水量为56m3/h,采用二段设计,产水率70%~75%;浓水反渗透装置设计为2套(1用1备),单套产水40m3/h,采用二段设计,产水率50%~60%。

⑧蒸发结晶单元

二级反渗透浓水进入三效蒸发系统进行处理,即浓水在进料泵的提升下,依次进入EV1强制循环蒸发器1(一效)、EV2强制循环蒸发器2(二效)及EV3强制循环蒸发器(三效)进行蒸发浓缩,各效产生的浓缩水自动流入下一级,被上一级产生的二次蒸汽加热蒸发浓缩,三效蒸发过程中产生的盐浆经增稠器增稠及离心机脱水后得到结晶盐。结晶盐产生量约为4000t/a,主要成分为盐类物质及有机物,其中盐类物质主要有氯化钠(67%)、硫酸钠(28%)及少量其他杂盐(5%)。结晶盐含水率≤3%,由园区统一外协处理。

蒸发结晶单元设冷凝水水箱,用以回收系统产生的冷凝水,冷凝水分质回用。主要技术参数:结晶器设计规模15m3/h;蒸发加热器材质:钛材;蒸发分离器及循环管道材质:双相钢2205。

3.4 污泥脱水车间、加药间

用机械浓缩脱水方式处理二沉池和混凝沉淀池的剩余污泥。污泥脱水车间及加药间平面尺寸为30m×9m。

主要设备:

①JY型加药装置:a.溶解槽0.5m3,共3套,用于碱和PAC投加。溶液箱2m3,配套搅拌机1台,N=0.75kW;配计量泵2台,Q=0~1000L/h,P=1.0MPa,N=1.5kW。b.溶解槽0.5m3,共2套,用于碳源和磷源投加;溶液箱2m3,配套搅拌机1台,N=0.75kW;配计量泵2台,Q=0~500L/h,P=1.0MPa,N=0.75kW。

②全自动加药装置:a.药液制备量为1000L/h,共2套,分别用于混合反应池和气浮设备的PAM投加。配套计量泵2台,Q=0~1000L/h,P=1.0MPa,N=1.5kW;输粉机功率0.18kW,搅拌机功率2×0.37kW。b.药液制备量为3000L/h,用于污泥脱水PAM投加。配套计量泵2台,Q=0~1500L/h,P=0.4MPa,N=0.75kW;输粉机功率0.18kW,搅拌机功率2×0.75kW。

③叠螺式污泥脱水机:共2套,污泥产生量360~600kg/h,处理能力22m3/h,整机功率为7.5kW。污泥进料泵2台(1用1备),Q=30m3/h,H=200kPa,N=22kW。

4、处理效果

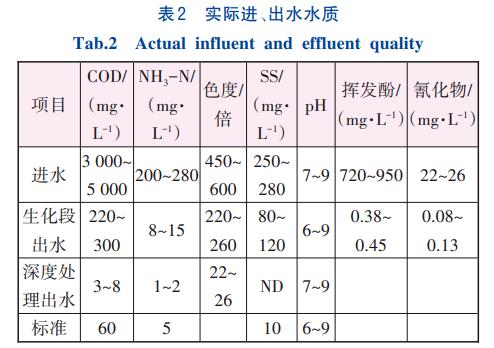

项目运行期间,废水处理量为1800~2500m3/d。实际进、出水水质见表2。

5、效益分析

5.1 经济分析

废水近零排放系统共投资约11800万元,其中设备、土建、安装费共计10900万元,其他费用共900万元。吨水处理成本30.82元/m3(不含蒸汽费),其中预处理+生化处理吨水处理成本17.83元/m3,深度处理+蒸发提盐吨水处理成本12.99元/m(3不含蒸汽费)。工程装机容量约为3293kW,运行容量约为2253kW。

5.2 节能减排分析

本工程对废水生化处理后进行深度处理,深度处理工段设计水量为125m3/h,系统产水率达90%,产水水质达到间冷开式循环冷却水系统补充水水质指标,全部回用。每年可节约水量98.5×104m3,极大地解决了园区一次水耗量大的问题,实现了废水的循环资源化利用。

本项目的实施每年可减少COD排放量6570t、NH3-N排放量328t,环境效益极为显著。

6、结论

①采用预处理+生化处理+深度处理工艺处理3000m3/d的园区焦化废水,系统最终出水水质达到《工业循环冷却水处理设计规范》(GB50050—2017)中再生水用于间冷开式循环冷却水系统补充水的水质指标,全部回用于园区内企业,实现了焦化废水处理的“近零排放”。

②针对园区废水种类多的特点,园区全部废水进行分类收集,并结合各类废水的水质特征,分别进入园区废水处理系统的不同工艺节点。针对园区瞬时水质、水量变化大等特点,在预处理段设调节池,以达到调节水量、均化水质的目的;针对废水有机物、氨氮浓度高的特点,生化段采用厌氧+两级A/O工艺。

③深度处理工段采用两级反渗透,减少浓水量,提高系统产水率;对高浓盐水进行蒸发结晶处理,解决了高盐浓水处理难度大、无法存放的问题。该项目减少了污染物的排放,保护和改善了生态环境,从企业长期发展来看,提高了企业的经济效益。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。