工业锅炉超低排放烟气干法脱硫脱硝协同工艺研究

本文主要介绍了一种基于粉体催化剂的干法脱硫脱硝协同新工艺,经测试发现该催化剂在实验室的模拟烟气环境下对SO2和NOx具有良好的协同脱除效应并且具有较高的脱除效率;目前,该工艺已成功应用于多个实际工业锅炉的烟气净化,处理后的烟气中SO2和NOx含量符合超低排放标准。

SO2和NOx是燃煤锅炉烟气中的有害大气污染物,它们是造成酸雨和光化学烟雾的罪魁祸首。烟气脱硫脱硝协同技术是目前控制SO2和NOx排放的最有效手段之一。传统的烟气脱硫脱硝协同工艺一般是在脱硫装置后或在除尘器前加装脱硝装置,常用的方法主要是选择性催化还原(SCR)或选择性非催化还原(SNCR),从而实现协同脱硫脱硝。

这种分级脱除方式包括两套设备、两套反应装置、两种反应机理,只是对其进行了简单的叠加。为了实现烟气的排放符合现行国家要求,需要将脱硫/脱硝进行二次或者多次叠加,也就是需要提高处理强度。但是简单的设备叠加,带来的不是效率的提升,而是耗能的增加和设备故障率的翻倍,其整体效率和稳定性都不能达到长期稳定运行的要求。

此外,该种方式所使用的设备占地面积大,投资及运营成本高,并不适合大面积推广应用。因此,开发能够在同一套系统内同时实现脱硫与脱硝并且具有设备精简、占地面积小、基建投资少、运行管理方便和生产成本低等优点的工艺已成为大气污染控制领域前沿性的研究方向。

湿法脱硫脱硝工艺成熟、效率高、应用广泛,但存在成本高、占地面积与耗水量大、易产生二次污染、氨泄漏和设备腐蚀等问题[7]。据相关媒体报道,我国大范围频繁出现的雾霾污染的元凶就是人为排放的水分过多,水中大量的溶解物是加重雾霾的元凶之一。

此外,有专家通过观测和模拟的综合分析发现,在霾液滴中的液相反应是我国北方冬季硫酸盐生成的重要途径。重污染期间的高颗粒物浓度和高相对湿度,使得空气中积累了大量以颗粒物结合水或雾滴形式存在的液滴,为液相氧化提供了反应器。

在液滴中,NO2可以充当氧化剂的角色,促进SO2向硫酸盐的转化,从而加剧了雾霾的严重程度。因此,干法、半干法工艺虽然仍存在一些技术和经济等方面的缺陷,但由于具有耗水量少、运行成本低、设备简单、占地面积小、硫便于回收等优点,成为极具发展前景的烟气净化技术。

1 AO干法脱硫脱硝协同技术实验研究

1.1实验工艺流程

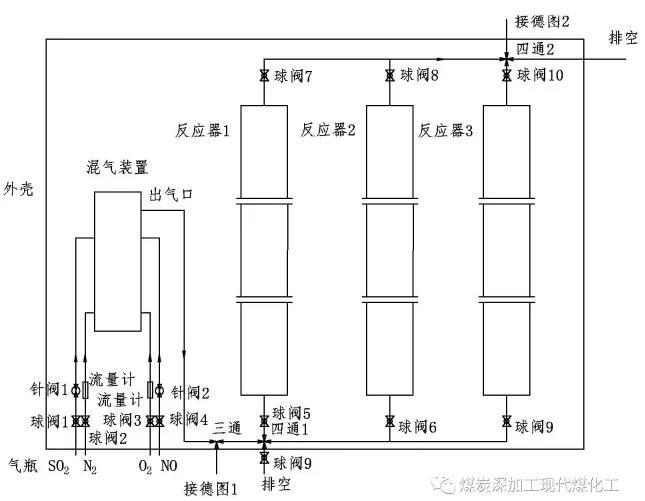

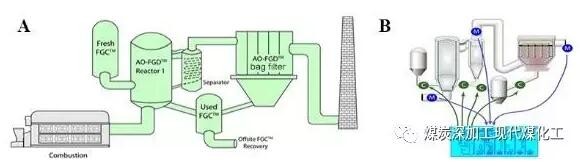

AO干法脱硫脱硝协同技术实验工艺流程如下。采用流量计和阀门控制进入气体反应器的气体流量和模拟烟气(一定比例的NO、NO2、SO2、N2和O2)中各组分的浓度,气体先进入混气罐中,以保证混合均匀。随后气体进入气体反应器,模拟烟气经过反应器中的催化剂并发生反应,采用德图气体检测仪分别检测反应器入口及出口气体中的SO2和NOx含量;设定反应器入口的SO2和NOx的浓度分别为1500ppm和800ppm,通过反应器出口气体中的SO2和NOx的含量来计算催化剂对SO2和NOX的脱除率。实验流程如图1所示。

图1AO干法脱硫脱硝协同技术实验工艺流程示意

1.2催化剂性能研究

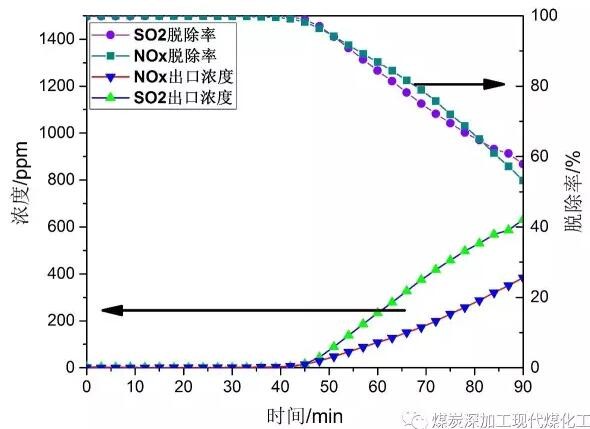

图2催化剂的脱硫脱硝效率

进行脱硫脱硝实验时,催化剂的脱硫脱硝效率如图2所示。由图2可知,在开始实验的40min内,出口的SO2和NOx的浓度均接近0ppm,脱硫和脱硝效率一直维持在99%以上。随后,SO2和NOx的脱除率开始下降,根据入口的SO2和NOx的浓度推算,SO2和NOx的超低排放时间分别为42min和45min。

从上述实验现象可以看出,该催化剂对于SO2和NOX均具有较好的脱除效果,可以实现SO2和NOx较长时间的超低排放。此外,随着实验的进行,SO2和NOx的脱除效率出现下降的可能原因为催化剂表面的活性位点被占据。总的来说,该催化剂对于SO2和NOx具有良好的协同脱除性能,能够满足实际工业应用。

1.3催化剂反应机理初探

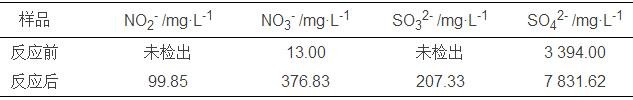

为了初步探究该催化剂与SO2和NOx的反应机理,对反应前后的催化剂进行了水洗,采用离子色谱分析水洗后上清液的成分,结果如表1所示。由表1可知,在反应前催化剂的水洗上清液中,SO42-比NO3-的含量高,而SO32-和NO2-的浓度低于检测限,可以认为催化剂中基本不含这两种离子。

催化剂与模拟烟气反应结束后,水洗上清液中的SO42-和NO3-的浓度均增大,并且出现了一定浓度的SO32-和NO2-。此外,多余的含硫和含氮的阴离子的量与SO2和NOx的脱除量基本一致。从上述现象可以推测出,该催化剂与SO2和NOx的反应机理如下。

首先,SO2和NOx通过吸附作用吸附到催化剂表面,分别形成SO32-和NO2-,此为反应后催化剂上清液中出现SO32-和NO2-的原因。随后这两种离子被催化剂氧化并吸收生成硫酸盐和硝酸盐,因而出现反应后催化剂上清液中SO42-和NO3-的含量增加的现象。

表1催化剂反应前后水洗上清液的离子浓度

1.4催化剂的再生

由图2可知,催化剂在反应一段时间后会出现脱除效率降低的现象,推测该现象是由于催化剂表面的活性位点被生成的亚硫酸盐、硫酸盐、亚硝酸盐和硝酸盐覆盖导致的。因此,解决催化剂脱除效率降低的问题,可以从去掉表面的惰性覆盖层着手。

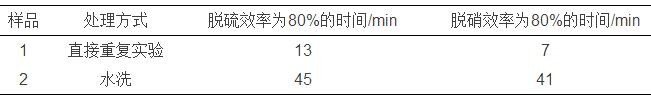

针对上述盐类的物理化学性质,即它们均属于水溶性化合物,可以尝试通过水洗的方法来去除。因此,本研究通过水洗的方法来进行催化剂的再生。将初次反应后的催化剂均分成两份,一份直接重复脱硫脱硝,另一份先通过超纯水充分清洗、低温烘干后,再进行脱硫脱硝实验,考察两种样品的脱硫脱硝效率,实验结果如表2所示。

从表2可以看出,经过水洗后的催化剂的脱硫脱硝效率均比直接重复实验的催化剂的脱除效率高,与初次使用的催化剂的脱除效率相当,说明通过水洗的方法能够较好地实现失效催化剂的再生。

表2不同方法处理后的催化剂的脱硫脱硝效率对比

2 AO干法脱硫脱硝协同技术的工程应用

AO干法脱硫脱硝协同技术是一种通过催化剂同步对SO2和NOx进行催化氧化的方法,同步脱除烟气中的SO2和NOx,使排放烟气达到超低排放的要求。该技术的设备示意如图3所示。

如图3A所示,该工艺设备简单,在烟气治理的过程中,采用一种催化剂、一套装置,同时对烟气中的二氧化硫和氮氧化物进行处理,相互协作、相互促进。此外,如图3B所示,整套设备还使用了自动化控制系统,一方面,在线监测系统可以监测出口烟气中SO2和NOx的浓度,以此来控制催化剂使用量;另一方面,可以在手机、PAD、电脑上远程监控和调节,并且通过云存储来保存和分析数据。

图3AO干法脱硫脱硝协同工艺设备图(A)及自动化控制系统(B)

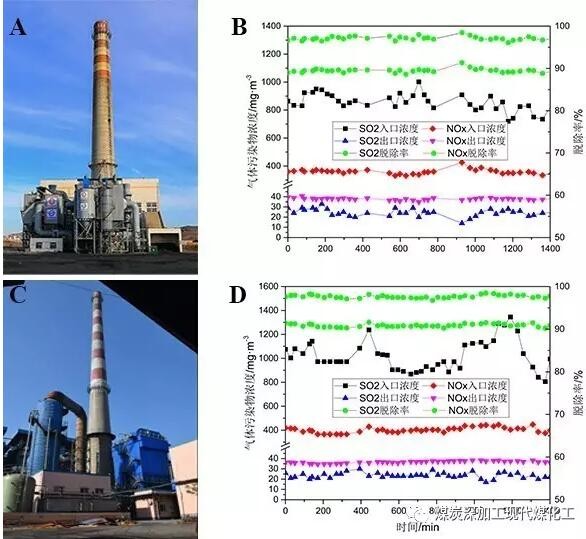

该技术作为目前唯一的一种可从烟气中同步脱除SO2和NOx的环保新技术,可在烟气治理领域,同时完全替代湿法脱硫和SNCR/SCR脱硝。该技术可适用的行业包括电厂、城市供暖、钢铁行业、焦化行业、水泥行业、玻璃行业以及化工行业。图4A所示为山东省某热力公司2×70MW脱硫脱硝改造项目,利用AO干法脱硫脱硝协同技术,对其进行改造。

2016年底,该项目正式投入运营,各项指标稳定达标,极大地改善了当地大气环境。从图4A可以看出,在1400min内,SO2的出口浓度一直维持在30mg˙m-3左右,NOx的出口浓度为40mg˙m-3左右,达到了超低排放的标准。图4B所示为河北省某供热站20t/h锅炉烟气脱硫脱硝改造项目。改造完成后,出口烟气中SO2浓度为20mg˙m-3左右,NOx浓度在35mg˙m-3左右,能够满足超低排放的要求。

图4AO干法脱硫脱硝协同技术的工程应用A:山东省某热力公司2×70MW脱硫脱硝项目及运营数据;B:河北省某供热站20t/h锅炉烟气脱硫脱硝项目及运营数据

此外,由于使用了干法技术,烟气尾气中含水率低,烟囱排烟口并未出现白色尾气。在湿法脱硫的烟囱排烟口可以看见白色长龙,该方法会向大气中排放大量的水,通过回收尾气中水可以发现,回收的水样整体呈现灰黑色,说明其中的溶解物浓度很高,这些水雾进入大气生成的二次尘是形成雾霾的一个重要原因。因此,本工艺可以有效减少排入大气中的水蒸气,是一种更为有效的治理雾霾技术。

到目前为止,AO干法脱硫脱硝协同技术已在河北、山东、内蒙等地的44台燃煤锅炉提标和改造超低排放治理项目中得到了成功应用,除上述2个项目以外的17个项目正在运营或建设中,应用的行业包括供热、电力、玻璃、焦化、钢铁,总吨位已达2000t/h以上。

3结语

AO干法脱硫脱硝协同技术是一种新的干法脱硫脱硝技术,可以实现SO2、NOx的超低排放。该技术具有以下优点。

1、无需消耗水,无废水、废渣产生,无二次污染;

2、使用的药剂安全、无腐蚀性,不需要对设备和管道等进行防腐;

3、系统能耗低,排烟温度在100℃以上,极大地节省了排烟动力;

4、设备便于安装,可以在原有的脱硫装置上进行改造建设,不改变原有锅炉及余热系统。

与传统技术相比,该技术不只可以更有效的治理雾霾,避免产生加重雾霾的因素,还可以大大降低投资成本,为政府及用户单位带来巨大的经济效益,实现社会效益与经济效益的双赢。

此外,随着国家及社会对于环保的逐步重视,除了脱硫和脱硝,未来还会提出对烟气中汞、二噁英及VOCs等更多的环境污染物的脱除。目前,对于汞、二噁英及VOCs等的脱除,研究较多的是吸附脱除,常用的物质主要有活性炭。

一方面,本工艺中使用的催化剂本身具有良好的吸附性能,另一方面,本工艺系统由于具备较灵活的拓展性,未来可在该脱硫脱硝协同治理系统设备的基础上略微改造,即可结合活性炭等其他吸附性物质进行拓展,达到脱除烟气中的汞、二噁英和VOCs的目的。因此,该技术在未来将会具备更加广阔的市场前景。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。