火力发电厂含煤废水处理技术

燃煤电厂是耗水大户,如何合理地开发利用水资源,做到既有利于发展生产又能最大限度地保护环境,以体现我国可持续发展的战略,是燃煤电厂建设和生产的一个重要内容。目前,在经济技术条件合理的情况下,燃煤电厂除充分利用当地的中水及疏干水资源或采用空冷机组外,其自身严格控制用水指标,对产生的废水进行合理有效地治理,实现一水多用,以最大限度地提高废水的复用率,亦具有重大的意义。

1、含煤废水处理现状

燃煤电厂在正常的生产运行过程中,为了防止输煤系统产生扬尘及保持良好的工作环境,除采取防尘设施,还要定时对输煤栈桥、转运站、煤仓间、磨(碎)煤机室等部位进行水冲洗,冲洗后的排水形成含煤废水。

含煤废水中含有一部分较大的颗粒、大量的悬浮物及很好的色度,根据工程的实际经验,含煤废水中的悬浮物浓度高达5000mg/l,色度高达400以上,浊度大等特点,不适合混入工业废水系统进行综合处理。在早期火力发电厂普遍对含煤废水处理系统淡然置之,所以对含煤废水的传统处理方法主要是简单的沉淀溢流后送入工业废水处理系统进行综合处理,或采用前期加药絮凝+沉淀技术进行处理。

根据对国内火力发电厂含煤废水处理系统现状调查情况发现,大部分传统的处理工艺,处理后出水水质指标几乎达不到回用标准。主要是因为含煤废水悬浮物、色度大,严重影响到后续的工业废水处理,会造成工业废水处理出水悬浮物浓度变化大、色度深,所以大部分电厂的含煤废水处理系统因为效果太差而停运成为摆设。

2、原因分析

①由于含煤废水中含有大量的煤粉颗粒,而颗粒粒径分布不均陈在大量细小粒径的颗粒、密度较小,造成悬浮物不能有效自然沉淀。

②含煤废水传统处理工艺是加药絮凝处理,保证传统处理工艺达到较好的絮凝效果,必须在调试过程中多次试验准确的计算出加药量,加药量过少或过多都会影响絮凝效果,直接导致出水水质不合格。

③因为含煤废水不是连续产生的,所以处理系统也不会连续运行的,造成了含煤废水中的水质指标中的水量、pH、总悬浮物、水温等变化较大,根据水质的变化要重新计算加药量,这在现场管理中难以实现。最终造成絮凝效果差,处理后出水越来越差。因此,急需要发展一种自动化运行、管理成本低的新技术来应对日益严格的煤废水排放要求。电絮凝技术则很好的满足该要求,电絮凝技术因此得到广泛认可和应用。

④不同的絮凝剂厂家的絮凝剂添加量差别较大。

3、含煤废水处理系统的发展

由于环保的总体形势日趋严峻,各个发电企业对含煤废水的处理相当重视,对含煤废水处理出水水质及处理系统稳定性提出了更高的要求。

各环保企业针对上述要求对含煤废水处理系统进行了相应技术升级,出现了以下几种工艺:

①化学加药絮凝处理技术;

②电子絮凝技术(革新了絮凝工艺)。

4、不同工艺的比较

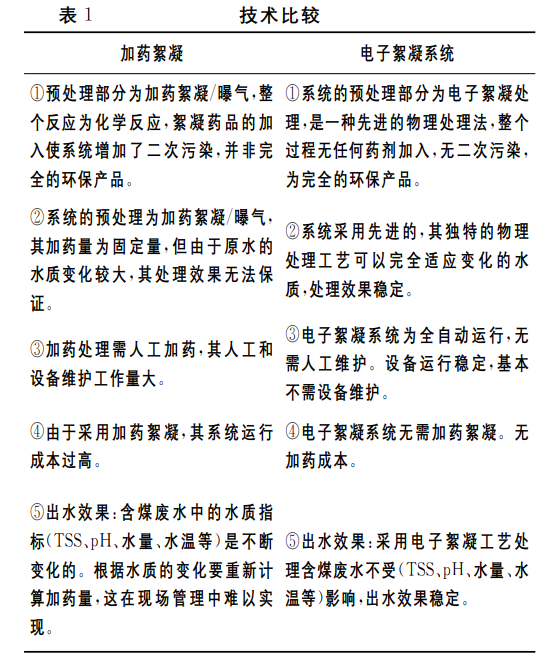

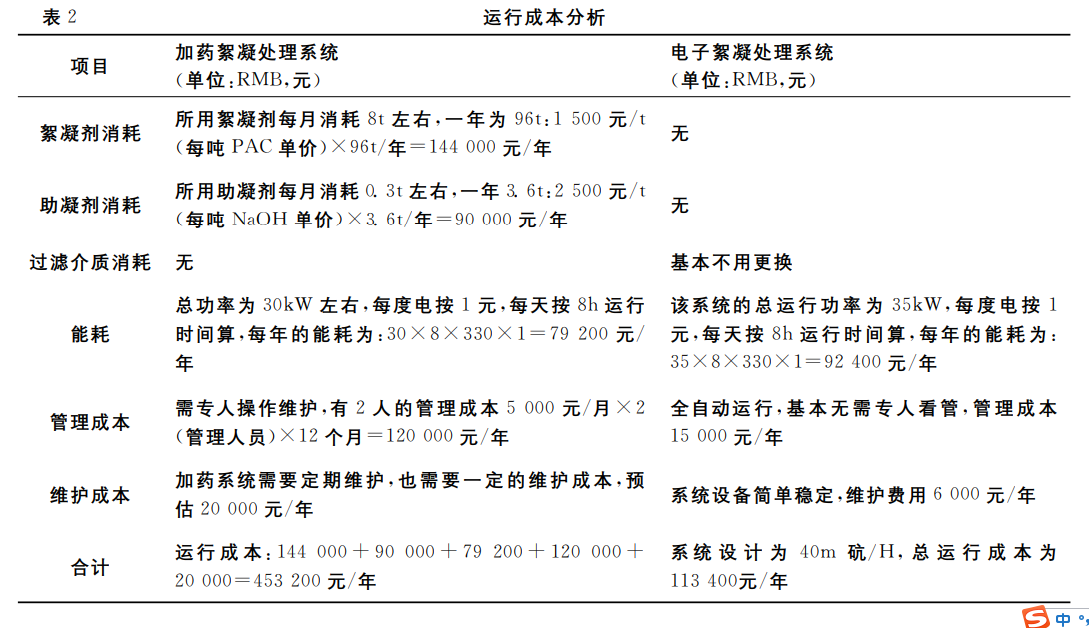

上述第一种工艺中在工艺从根本上解决加药絮凝工艺中水质变化带来的絮凝效果下降的问题。工艺只是简单的改进了沉淀工艺,在实际运行中出水很难达到要求。技术比较与运行成本分析如表1、表2所示。

5、电子絮凝处理系统概述

5.1 工艺流程

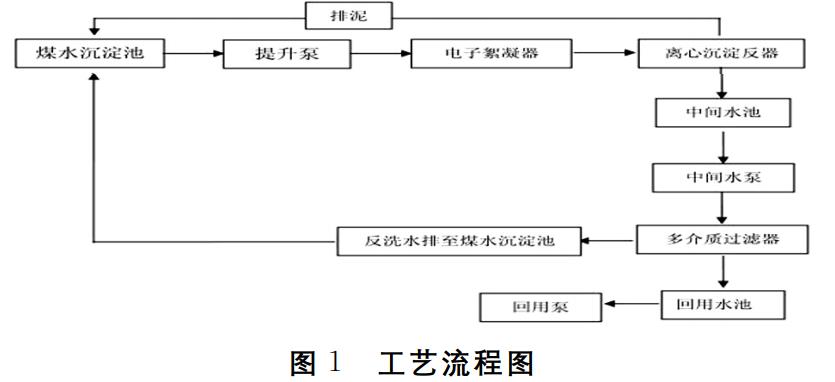

工艺流程概述:含煤废水处理系统由处理单元、反洗单元、排泥单元三部分组成,其中处理单元主要包括:含煤废水初沉淀池、煤水提升泵、电子絮凝反器、离心澄清反应器、中间水池、中间水泵、多介质过滤器、清水池、清水泵、回用水池、回用水泵等。

该系统由中央智能控制器PLC控制从废水进入系统到可回收利用清水回用的整个过程连续自动运行。

含煤废水流入煤水沉淀池沉淀后,上层水大部分经液位器控制的煤水提升泵进入电子絮凝器进行絮凝反应,流过煤水在经过絮凝进入离心澄清反应器,煤水在离心澄清反应器中利用离心旋转结构沉降,污泥通过离心沉淀反器底部排泥电动阀排出,排泥电动阀是通过设定时间或泥位计控制,上部清水溢流到中间水池,进入中间水池的清水已经基本达到处理合格的标准,在通过中间水泵中间水泵把水送入多介质过滤器进行过滤(过滤器通过时间、压差控制实现自动反冲洗),过滤主要去除悬浮物后的清水就可进入系统回用水池,通过回用水泵送至栈桥煤水冲洗系统。整个煤水处理过程不需要添加任何化学药品。

5.2 电子絮凝技术工作原理

污水首先经电子絮凝系统,在控制系统的控制下,将电子絮凝系统内通入电流,该系统在颗粒开始移向适合的电极的基础上工作(负电荷移向阳极,正电荷移向阴极)。颗粒在互相连接的时候将它们的电荷留在电极上,促使水中悬浮颗粒连结在一起。该工艺被称为“物理极化絮凝”。同时,极板通过释放出极少量的金属离子,延长絮凝过程。电子絮凝在废水处理中具有电荷凝聚、破乳化、漂白、电子泛流作用。

5.2.1 电荷凝聚、破乳化、漂白、电子泛流作用。

电子絮凝极板通电后会产生电荷,在电荷的作用下吸引周围的小颗粒,破坏了物质原先的稳定状态,并通过改变颗粒的极性使小颗粒互相粘合形成新的大颗粒从而易于沉淀;电流将水分解为氢氧离子;这些氢氧离子与溶解状态乳化油,油泥,染料等分子中的氢氧离子结合,形成水分子,同时将油,油泥,染料等置换出来形成非溶解状态物质,并沉淀;极板周围产生的氧离子还具有漂白作用;水中存在的大量电子流消除了水合物的极性,使胶体物质游离并沉淀,同时电荷量的提高会形成渗透压因而杀死细菌,病毒等。

5.2.2 减少浓差极化。

电极附近溶液浓度与原有溶液浓度有一个浓度梯度,这种由浓度差引起的电极电动势的改变称为浓差极化。浓差极化对电絮凝过程没有任何好处,它使槽电压升高,电耗增大,并使阴极沉积物增加。搅拌能使浓差极化消除到一定程度,降低电解功耗,提高电解效率。

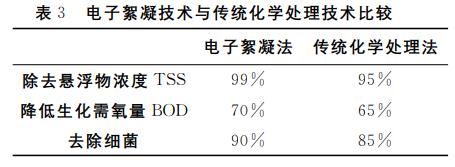

5.2.3 电子絮凝技术与传统化学处理技术的比较。

因为采用电子絮凝处理方法可以沉淀除去大量污染物,对工业项目来说,电子絮凝技术具有显著的周围环境保护和降低运行成本优势。初期投资大于传统的化学处理方法;电子絮凝技术运行成本都大大低于传统处理方法。在火电厂大部分项目中,所有用户可以在2年内基本回收投资成本。在含煤废水处理项目中用传统化学处理法只能添加附加的化学药品来改变含煤废水中悬浮状和溶解态污染物的物理状态,从而促进对悬浮状和溶解态物质的分离和除去。大多数传统化学处理法所固有的缺陷是,必须在原有废水添加化学药品的过程:添加这些化学药品不仅时运行增加费用;更为重要的是首先这种方法增加了处理后水中溶解状物质的含量,因而不能被再利用;另外传统化学处理法将产生极大量的淤泥状沉淀物,电子絮凝法所生成的沉淀物仅为传统化学处理法的0.5%,传统处理法产生的沉淀物,需要脱水后汽运排除,提高传统化学处理法的运行费用。相对与传统化学处理法,由于电絮凝过程中电解反应的产物只是离子,不需要投加任何氧化剂或还原剂,对环境不产生或很少产生污染,经过电子絮凝法处理的废水更为环保,被称为是一种环境友好水处理技术。

5.3 离心澄清反应器

为了避免被絮凝的颗粒在脱离电子絮凝环境后有可能在水中重新被充电。我们必须使颗粒在絮凝过程结束后快速沉降下来,故配置离心澄清器。该装置提高了污泥的浓度,使得活化污泥与悬浮颗粒之间的碰撞次数增加,活化污泥起到了很强的晶核和吸附作用,提高了悬浮物碰撞粘附沉淀的成功率,缩短沉淀时间。胶凝活化预处理装置底部污泥排入沉煤池定期回收。上清液蓄积在缓冲区域后提升至过滤单元。

5.4 多介质过滤器

过滤器的主要作用为通过特殊触媒介质,将确保残留于水中的去除水中的泥砂、悬浮物、胶体、有机物等继续进行分离除去。

5.4.1 多介质过滤装置的工作原理。

水中的悬浮物颗粒及水中的胶体颗粒流过机械过滤器的滤料层时,滤料缝隙对悬浮物起筛滤作用使悬浮物易于截留在滤料表面。当在滤料表层截留了一定量的污物形成滤膜,随时间推移过滤器的前后压差将会很快升高,直至失效。此时需要利用逆向水流反洗滤料,使过滤器内石英砂及无烟煤层悬浮松动,从而使粘附于石英砂及无烟煤表面的截留物剥离并被水流带走,恢复过滤功能。本设备中使用的双层滤料是在过滤层上部放置较轻的大颗粒无烟煤,下部为大比重的小颗粒石英砂,这样可以充分发挥整个滤层的效率、提高截污能力。

随着杂质在填料层中的不断聚积,水头损失将不断增大。当水头损失到达一定的设定限度时,或者经过一个预先设定好的时间段后,系统将自动转换至反洗状态,以清洗聚积起来的杂质。

5.4.2 多介质过滤器的特点。

通过配备一组套高效过滤器,根据用户实际的来水水质情况,来配置单个过滤器内各种介质,以到达或高于用户实际的出水水质要求。同时,该系统具有本源自动反冲洗功能,无需另外设置反冲洗泵,利用较小的流量就能够进行反冲洗。

多介质过滤器过滤精度高,悬浮物去除率为99%;多介质过滤器系统通过PLC控制实现全自动运行,不设运行人员看守。根据多介质过滤设备的结构,反冲洗节水;占地面积小。

5.5 电子絮凝技术的优点

①适用的pH范围广,不改变水质pH值。

②处理效果稳定可靠,澄清效果好。

③节约投资运行成本;基本不需要维护,节省现场的人工维护费用。

④由于电子絮凝不需要添加任何化学药品,保证处理的出水效果,不会造成环境污染。

⑤电子絮凝技术适用范围广泛,经电子絮凝处理后的水,基本可以进行二次利用。

⑥自动化运行,能自动适应水量波动和水质波动。

⑦絮凝效率极高,所形成的沉渣密实。

⑧电子絮凝技术对污水有消毒作用,可以完全除去废水中的病毒和细菌。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。