制药废水深度处理工艺

1、制药工业发展概述

目前我国制药工业占全国工业总产值的1.7%,污水排放量却占全国污水排放量的2%,制药工业被列入环保治理的12个重点行业之一,制药工业产生的废水称为环境监测治理的重中之重。制药行业废水中含有的主要污染物有悬浮物(SS)、化学需氧量(CODcr)、生化需氧量(BOD)、氨氮(NH3-N)、氰化物及挥发酚等有毒有害物质。制药废水属于难处理的工业废水之一,其因药物种类不同、生产工艺不同,其成分差异大,组分复杂,污染物量多,废水具有CODcr浓度较高、生化性差、生物毒性强等显著特点,给治理带来了极大的困难。

2、制药工业废水深度处理工艺研究

2.1“三效蒸发+铁碳微电解+芬顿氧化+厌氧处理+好氧处理+絮凝沉淀”工艺

针对合成类及发酵类的制药工业废水,多数采用“预处理+生化处理+深度处理的工艺”,如:“气浮+水解+SBR+滤池”“微电解+UASB+CASS+滤池”等工艺,但均都无法取得较好的处理效果,其工艺本身对抗生素类的制药污水适应性更强,而对于合成及发酵类制药工业污水的处理能力上存在一些缺陷。

目前通常所讲的高含盐量和高COD制药废水的综合处理工艺,对盐分质量浓度高达25%(硫酸钠、氯化钠、氯化镁、溴化钠、溴化钾、亚硫酸氢钠等),COD质量浓度高达200000~400000mg/L(乙醇、甲醇、二氯甲烷、苯胺、苯甲醛、甲苯等)的废水进行处理。

(1)将高含盐量、高COD的制药废水进行三效蒸馏预处理。使废水进入三效蒸发器之后进行蒸馏,根据废水中有机溶剂沸点的不同,使低沸点的溶剂进行蒸出回收,继续蒸馏直至废水中有固体开始析出,停止蒸馏,降温冷却,这样就可以直接将有机溶剂、水、盐分进行分离,避免了利用萃取法时浪费过多萃取剂,同时也将高含量的盐直接去除。所得的废水COD质量浓度可降至90000mg/L以下。

(2)进行铁碳微电解反应,将第一步所得水体经铁碳微电解填料曝气处理,铁碳微电解填料与水体体积比例为1∶5,水力停留时间为90min,pH控制在2~3。此时调整曝气量,起到使废水得到充分混合的效果即可。所得的废水COD质量浓度可降至60000mg/L以内。

(3)将第二步水体进行芬顿氧化反应。将铁碳微电解反应出水pH控制在3~4,在水体中加入双氧水、草酸盐和亚铁离子,并同时用紫外线或可见光照射水体。所得的废水COD质量浓度可降至5000mg/L。

(4)然后进行絮凝沉淀,絮凝剂采用聚合硫酸铁和聚丙烯酰胺两种。

(5)进行厌氧处理后废水COD质量浓度可降至2500mg/L以内,厌氧菌颗粒性污泥在厌氧池中的填充率为35%,在厌氧池中的水力停留时间为HRT=45h,厌氧菌颗粒污泥的污泥浓度为20000mg/L。

(6)所得水体进行好氧处理,好氧活性污泥在好氧池的填充率为25%,在好氧池中的水力停留时间为HRT=12h,好氧活性污泥的污泥浓度为2500mg/L。

(7)所得水体进行最后絮凝沉淀处理。聚合氯化铝的投加量为70mg/L。所得的废水其COD质量浓度可降至60mg/L,达到排放标准。

采用三效蒸馏技术,三效蒸馏可以将有机溶剂、水、盐分直接分离,三效蒸发器运行稳定、高效节能、使用寿命长,经过三效蒸发器之后分离的固体可以进行焚烧处理,利用效率较高,同时减少固废的产生,避免二次污染,符合清洁生产的要求。采用铁碳微电解填料,产生的亚铁离子可以为后续的芬顿氧化提供一定的药剂、节约一定的成本。铁碳微电解时,可以大大提高微生物的可生化性。工艺最后一步加入聚合氯化铝(PAC)进行絮凝沉淀,可以使总磷的去除效率达到95%,同时可以去除一定的悬浮物、色度和悬浮物,最后达标排放。

2.2“生化处理+V型过滤+一级反渗透+高密池+碟管式纳滤+DTRO”工艺

以某公司制药废水的日产生量为18000t/d。该公司的污水处理系统直接对制药废水进行处理,得到的原生化出水直接进入机械式蒸汽再压缩(Mechanical Vapor Recompression,MVR)系统进行蒸发结晶。由于废水中的COD偏高、悬浮物含量高、硬度高,使得MVR需要频繁清洗,导致MVR整套系统处理能力达不到设计能力的80%,而且能耗极高。

经改造后制药废水的分盐处理方法包括以下步骤:

(1)对制药废水进行生化处理后,加入NaClO进行杀菌处理,得到生化来水。生化来水先进入集水池,通过提升泵打入V型滤池进行过滤,除掉来水中的悬浮物。V型滤池滤后水的出水浊度普遍小于10NTU。

(2)将V型滤池产水引入滤池产水池,在滤池产水池中进行沉降,使水体的浊度≤10NTU。然后将废水的pH调至6~7。滤池产水池的出水进入一级DTL反渗透系统,进行一级除盐及浓缩。一级DTL反渗透系统采用苦咸水膜,运行最大压力为75bar,将一级DTL反渗透系统的回收率设计为80%。一级DTL反渗透系统的出水分为两部分,透过液(简称“产水”)排入中间水池,浓缩液(简称“浓水”)排入高密池系统进行下一步处理。

(3)由于经过一级DTL反渗透系统的处理后,浓水中的盐质量浓度是生化来水的4~5倍,因此浓水中的结垢离子质量浓度非常高。需要将一级DTL反渗透系统的浓水引入高密池系统进行软化处理,然后进入二级DTL反渗透系统处理。一级DTL反渗透系统的产水引入中间水池。软化处理在高密池系统中进行,采用液碱法。软化加入的药剂主要是液碱、PAC及PAM,软化出水进入软化产水池。

(4)将高密池产水,即软化出水用HSO将pH调至6~7后,进入砂滤器进行过滤,除去SS后进入砂滤产水池。砂滤产水池的出水由提升泵送入二级DTL反渗透系统进行二级浓缩减量。二级DTL反渗透系统采用海水膜,运行最大压力为90bar。二级DTL反渗透系统的出水包括浓水和产水。将二级DTL反渗透系统的产水引入中间水池,与一级DTL反渗透系统的产水混合,脱盐处理后得到回用水。

(5)二级DTL反渗透系统的浓水进入碟管式纳滤(Disc-Tube Nanofiltration,DTNF)系统,进行分盐处理。DTNF系统的出水包括浓水和产水,浓水提纯后进入二价盐蒸发结晶装置。DTNF膜片采用纳滤膜形式,其运行压力≤90bar。

(6)DTNF的产水进入产水碟管式反渗透(Disc-Tube Reverse Osmosis,DTRO)系统,进行浓缩处理。DTRO系统的出水包括浓水和产水,浓水提纯后进入一价盐蒸发结晶装置,产水引入中间水池进行回用。DTRO膜片采用运行压力膜形式,其运行压力为70~80bar。在某工况中,DTRO浓水经提纯处理蒸发结晶后,得到的一价盐中的NaCl纯度≥98.8%。

经过改造后的制药废水的分盐处理方法,膜系统浓缩液经预处理后进入分盐系统,实现了废水中NaCl及Na2SO4的浓缩分离,为进一步实现资源回收无害化处理提供了一种可能,同时解决了蒸发结晶系统结晶难、品质差的问题。

2.3“预处理+三效蒸发+生化处理+活性炭过滤”工艺

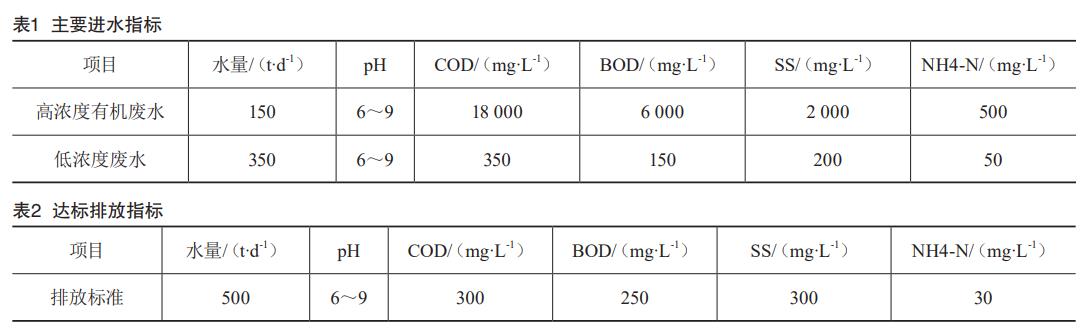

北方某制药公司,高浓度有机废水排放量约150t/d,低浓度废水排放量约350t/d,采用本工艺处理系统建立废水处理站,其设计规模为500t/d,其中,高浓度有机废水通过高浓度废水预处理单元、加药间、三效蒸发单元反应后,汇合低浓度废水统一集中进入生化处理单元、污泥压滤单元及活性炭过滤的深度处理单元处理,最终水质达标排放、污泥压滤外运,具体指标如表1—2所示。

综上所述,经过本系统后,COD去除率可达到96%,BOD去除率可达到86%,SS去除率可达到54%,氨氮去除率可达82%,满足制药公司原料药生产排出的高浓度有机废水和低浓度废水的高效处理系统。

通过“铁碳还原+催化氧化+混凝气浮+三效蒸发”的组合工艺进行预处理后进入后续生化系统。前段预处理系统采用目前比较先进的物理与化学相结合的处理方法,使难降解废水达到生化处理要求。并且预处理工艺可以根据水质的具体情况进行随机组合,具有灵活性。

3、结语

目前国内制药废水处理基本都采用多种处理技术联合使用的方式,但大多存在工艺流程复杂、成本较高、处理效率低等缺点,因此寻求一种处理效率高、运行费用低、运行稳定、维护管理方便的工艺技术,是亟待研究的方向和思路。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。