聚氯乙烯生产废水制纯水技术

聚氯乙烯作为全球五大通用型合成树脂材料之一,由于具有优异的性能已经成为应用领域最为广泛的塑料品种之一,在很多领域均有广泛应用。截止到2017年底,全球PVC产能约为5800万t/a,中国产能约2400万t/a,占世界40%左右,其中悬浮法产能接近95%。

悬浮法PVC生产过程中产生的生产废水和杂水,由于成分复杂,其回用有较大难度。PVC生产废水的COD一般为100~400mg/L,成分复杂,尤其是含有一些难处理的有机杂环化合物和高分子化合物。有机污染物主要是来源于聚合反应中所添加助剂(如:引发剂、分散剂、终止剂和少量的涂壁剂等)。对PVC生产过程中的废水进行分类处理并回用,是目前PVC生产过程中的重要课题,对于减少PVC生产过程水耗,降低PVC生产过程的环境影响具有重要意义。

陕西北元化工集团股份有限公司在总结国内外悬浮法生产聚氯乙烯污水处理回用技术基础上,对PVC生产过程的不同类型废水进行分类处理,研究总结出一套完善的污水处理回用且全流程控制的新工艺,并将PVC生产废水全部回用于聚合生产,使企业真正实现有机废水零排放,PVC生产污水资源化。

1、PVC生产废水来源

PVC生产废水主要是PVC聚合操作过程产生的有机废水、汽提操作过程中产生的废水、干燥离心PVC浆料产生的母液废水。其中聚合操作过程产生的有机废水中含有大量的抗氧剂(多元酚)、单体(VCM)、引发剂(过氧化物)以及分散剂(聚乙烯醇)残余物等,聚乙烯醇残余物所占全部残余物的比率约70%以上。干燥离心母液废水及汽提过程废水含有机污染物相对较少,PVC生产过程中废水情况见表1。

一方面这些废水中含有大量的难降解有机物,使得废水的达标排放非常困难;另一方面,这些废水中除有机物外,离子含量很低。如果能够对这些废水进行处理,进而作为去离子水原料制备去离子水,则不但可以解决废水排放问题,而且能够降低去离子水生产过程的酸碱用量。

2、PVC生产废水处理技术进展

PVC生产废水处理工艺主要有3种:(1)传统的活性污泥PVC生产废水生化处理工艺;(2)双膜法处理工艺;(3)生物接触滤床氧化PVC生产废水处理工艺。

2.1 传统的活性污泥PVC生产废水生化处理工艺

采用活性污泥法处理PVC生产废水,很多企业在小试中取得的效果很好,但在工程投产后处理效果不理想。因为大多数企业PVC生产废水混在一起进入系统处理,由于干燥离心废水、汽提过程废水较低的有机负荷使丝状菌更容易优势繁殖,从而引起污泥膨胀,导致出水中含有悬浮固体,出水水质恶化,所以采用活性污泥生化工艺处理母液水比较困难。

2.2 双膜法处理工艺

双膜法处理工艺流程较长,一次性投资较高。该工艺在使用初期效果较好,处理后的PVC生产废水水质可达到一次新鲜水的品质。但是运行一段时间后,透过初步过滤系统的微量聚乙烯醇胶体会在孔径为1.5μm的超滤膜表面聚集,堵塞滤孔,并会导致微孔无法反洗再生,最终导致过滤系统阻力逐渐上升,过滤效率快速衰减,必要时须更换新膜,增加了母液水处理成本,超过了一般聚氯乙烯生产企业的成本承受能力,无法在行业内得到大面积的推广。

2.3 生物接触滤床氧化PVC生产废水处理工艺

生物接触滤床氧化PVC生产废水处理工艺是生化法的一种,属于好氧生化处理工艺。该方法首先对固体悬浮物和有机物进行预处理;然后有机物在生物接触滤床中进行生物接触氧化反应;之后污水进入碳滤器、精密过滤器,脱除前一道工序未清除彻底的残留COD及细微粒径SS,从而基本解决了传统活性污泥生化法及双膜过滤工艺各自存在的突出问题。

3、PVC生产废水处理新工艺

在总结国内外悬浮法PVC生产废水处理回用技术基础上,因地制宜,分类处理,研究总结出一套完善的PVC生产废水处理回用且全流程控制的新工艺,并将聚合母液废水(聚合反应和冲洗用水、涂釜废水等)全部回用于生产,使得企业真正实现生产有机废水零排放,使得PVC生产污水资源化。该技术采用的是生物接触氧化+砂滤+O3+活性炭过滤+离子交换工艺主流程,并在不同阶段辅以特殊的物化方法,将困扰同行业的涂壁类废水第一次真正实现全部回用,利用辅助物化法在生化处理段去除聚合母液中乳浊状物质,使后续生物分解多元酚类效率大幅提高。而且通过有效控制,使生化处理工程中污泥产生量相比减少1/3。

3.1 生化与臭氧处理技术

基于废水中污染物的组成,尤其是废水中难降解有毒污染物多元酚的含量,采用两种不同的生化处理方法对废水分别进行两步法生物氧化处理。生物氧化法的特点是,处理成本相对低些,操作简便,但其缺点是大分子的物质难以去除。PVC生产使用的PVA、纤维素等分散剂正是大分子物质,且其是母液水中COD的主要贡献来源,由于其分子量大且生化性(B/C比)低,被公认为难以处理物质。另外此类大分子物质长期存在于循环水中,会对冷却塔填料、换热器等设备造成一定影响。因而常规方法是通过生化+物化(如O3+A/C)的组合方式来去除此类大分子,最终生成一次水重复利用。

3.2 离子交换树脂法水处理技术

离子交换树脂法是通过带电的溶质分子与离子交换树脂中可交换而达到分离纯化的方法。在工业水制备纯水中离子交换树脂法成为首选工艺技术,主要因为反渗透法在维护费用上较高。该PVC生产过程水资源回用技术中也考虑使用离子交换树脂法处理生物氧化法处理后的废水,主要是由于PVC生产过程中大量生产废水还是母液水,这种水电导很低,酸碱消耗比正常少50%~60%,综合费用远低于R/O方法,且也远低于自来水制纯水费用。

3.3 工艺流程和系统简述

PVC生产废水处理新工艺(见图1)。

从干燥离心机脱出的离心母液废水,经简单过滤后冷却到30~40℃。聚合过程废水、汽提过程废水与离心母液废水混合之后,水流进沉淀池及之后的厌氧处理系统。厌氧处理的水进入生物接触氧化系统,进行大约20h左右好氧生物接触氧化。达到废水COD降到40mg/L以下。生化后水经过过滤送到深度处理系统。

深度处理系统包括特殊过滤、臭氧氧化和活性炭吸附反应三个重要阶段。臭氧发生器产生O3,之后进入含有废水的反应器中,对剩余COD继续分解氧化,然后由泵送到活性炭过滤器中进行剩余有机物和杂质吸附及反应,此时COD降低到10mg/L以下,储存于清水池中做一次水用。过滤器的反洗水都回到生化系统前端进入系统再处理,做到有机废水不排放。

深度处理出水由活性炭过滤器进行保护性过滤后再经过专有纤维过滤器进行一次拦截,再经过烧结滤芯过滤,此时水可以作为离子交换系统的进水。接着水先经过阴阳床系统进行离子交换,最后经过烧结滤芯过滤后进入最终纯水储罐储存。

4、PVC生产废水处理新工艺运行

4.1 PVC生产废水处理新工艺运行情况

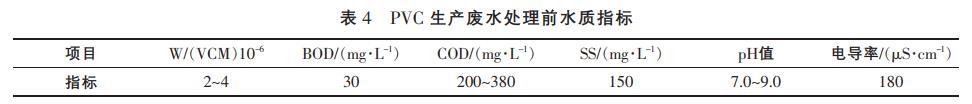

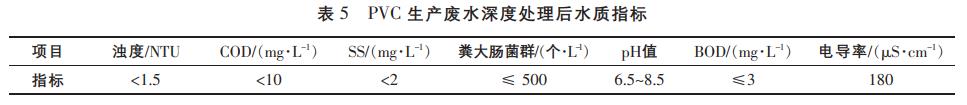

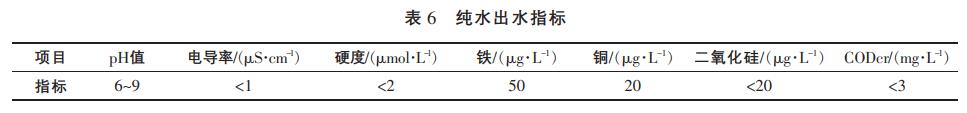

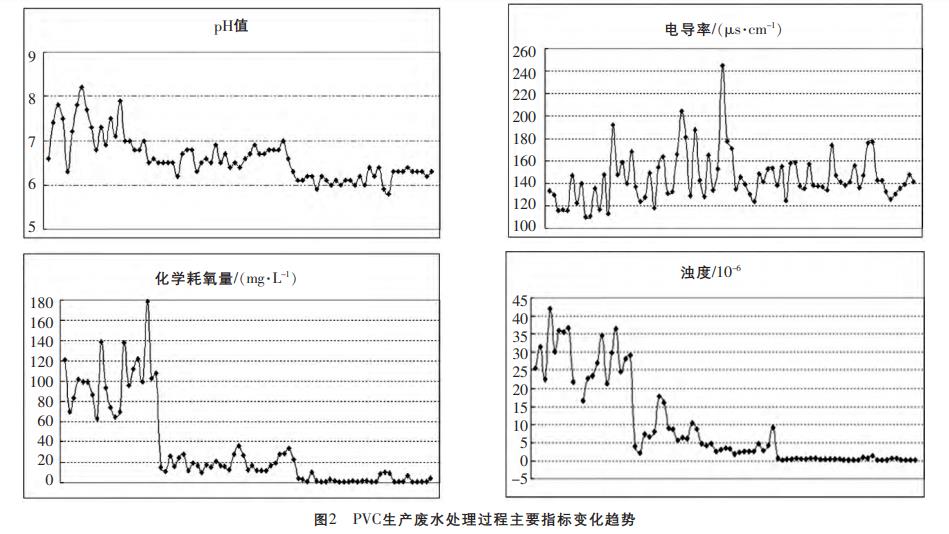

PVC生产废水采用生化+臭氧+深度处理,去除PVC生产废水和生产杂水中的高分子聚合物和杂环化合物等,工艺过程增加沉淀池除去部分沉淀物。整个过程不使用絮凝剂,保证制水品质。该工艺通过使用臭氧与PVC生产废水逆向接触反应,最大限度的打断PVC生产废水中大分子链,COD含量可达到10mg/L以下,解决单纯生物法和双膜法不能彻底把PVC生产废水中大分子分解的难题。PVC生产废水处理前后水质指标及指标变化趋势分别见表4、表5、表6和图2。

5、效益及效果分析

以处理80m3/h常规PVC生产废水计算,运行费用包括:电、人工、药剂和主要消耗品;化学品费(酸碱、化肥)0.8元/t纯水(不含税),电费1.39元/t纯水(不含税)--电不含税价格0.4元/kW•h,人工:0.35元/t纯水,水耗0.01元/t水(不含税),消耗品折算(活性炭、石英砂、纤维束及过滤介质)0.41元/t纯水(不含税),全过程制纯水运行成本2.55元/t,若考虑消耗品折算预计总成本2.96元/t纯水。

通过废水综合治理的达到保护环境,保护水资源的目的。废水处理装置每年可比按照一级排放标准排放减少COD量234.4t(330天计)。减少排放即是节约排放费用,且可以有余量参加排放权交易。按照目前通用8元/t纯水价格,以及自来水温度节能和环保隐形效益,制纯水节约338万元(考虑每吨水取水排污费1元)。同时,冷却水负荷降低,有利于生产换热设备和提高PVC产能,并消除了PVC生产废水去往循环水造成的冷却塔填料堵塞、换热设备表面粘结杂物的不利影响带来隐形效益巨大。

6、结语

通过新技术运行情况看,该工艺具有以下特点:

(1)操作弹性大,水量可以在65%到最高110%工作。系统水处理后收率可以达到95%以上。活性炭系统出水COD可以稳定在10mg/L以下。配合其他工艺,可做到零排放。

(2)由于PVC生产废水处理过程中温度在30~40℃,制纯水回用后水温较工业水制出的纯水(15~20℃)高,工艺用水可节约大量能源,效益可观。

(3)由于PVC生产废水电导远低于自来水,若采用离子交换树脂法水处理技术,使用处理后的PVC生产废水制备纯水,离子交换树脂再生周期延长,对酸、碱消耗减少,降低生产成本。

(4)采用该工艺技术所制纯水各项指标已经达到甚至优于电站制纯水系统。因此作为聚合入料工艺用水没有任何问题,对于PVC产品质量不造成任何影响。同时由于其成本低廉,可大量替代使用母液水冲洗工艺,提高产品质量。

PVC生产废水处理技术的开发与应用,提高了企业形象和环境质量,提高了职工的健康水平,促进了企业经济的可持续发展。并将PVC生产废水(聚合反应和冲洗用水、涂釜废水、母液水等)全部回用于生产,使得行业内真正实现生产有机废水零排放,使得PVC生产污水资源化。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。