活性染色废水零排放染色技术

纺织工业作为我国国民经济的传统支柱产业、重要的民生产业和国际竞争优势明显的外向型产业,在繁荣市场、吸纳就业、增加农民收入、加快城镇化进程以及促进社会和谐发展等方面长期发挥着重要作用。但近年来,我国纺织印染业的经济运行和提升发展也面临着资源受限、环境制约的巨大冲击,尤其是当前,国家先后出台了《纺织染整工业水污染物排放标准》(GB4287-2012)、《水污染防治行动计划》(简称“水十条”)等新政策,部分省市也战略性地提出了“五水共治”、全面“剿灭劣V类”等新举措,众多企业身感资源环境受制的压力,行业经济平稳运行也面临严峻挑战。在严苛的环保整治风暴下,印染企业只有寻求转型才可以实现可持续发展,提高印染企业节能减排、加大自动化设备投放,才能立足于行业前沿。

活性染料是纤维素纤维染色的主要染料,但由于其利用率不高(大都在60%~70%),染色水洗耗水量大,造成染色废水色度深、处理难度大、废水排放量高。目前普遍应用于工业的处理方法仍是中水回用以及分离脱色,然后达标排放,因而废水的排放尚未得到真正解决。近年来,也有研究者尝试通过分析活性染料染色残液中的残留染料以及其他水质情况,以便不加处理即可回用于染色,但也受到循环次数以及色光控制的影响。

基于印染行业发展方向和产业升级目标,本文提出了一种新型活性染色废水零排放染色技术。该技术本着“有限资源,无限循环”的开发理念,采用细分“原始点”治理和染色废水全流程循环利用的全新技术模式,研究开发循环染色清洁生产新技术及其整体解决方案,通过染色全过程各工序(染色、皂洗、水洗、还原清洗等)残液的深度治理,不改变加工介质,快速、精准地分离和除去不需要的成分,保留所需要的成分,再分别回用到相应的染色工序中去,循环往复高频次利用,最大限度地节水(相比传统工艺节水超过90%),最大限度地减排和减污,趋“零”排放,实现印染节能减排和清洁生产的重大突破。

1、国内外研究现状

近10年来,我国在印染节能降耗减排新工艺、新技术、新装备以及印染废水终端治理技术的开发应用上虽发展较快,进步较大,但总体节水程度不高,深度治理和循环利用能力不够,综合系统性不强,一般节水工艺技术和终端治理中水回用的水平通常也只有30%~50%,仍不能适应国家对改善资源环境的高标准、严要求。

活性染料染色废水水质多变,含有机染料、表面活性剂、高浓度电解质等化学物质,有酸碱度高、色度高、可生化性差等缺点。为了实现节水减排这一目标,20世纪八九十年代以来,国内外业界都致力于这方面的努力,开展了大量的研究工作,在理论和实践上也取得了较大进展,不同程度地推动了业界的节水节能和降耗减排,主要技术包括无水、少水染色技术,短流程染色新工艺和印染废水中水回用、末端治理,以及近年来报道的仿生物结构生色染色技术等。

在无水或少水染色技术上,主要是研究探索超临界二氧化碳染色技术,国内不少单位进行过小试研究,个别单位还试制出中试样机,终因技术条件苛刻、设备制造和使用安全、投资成本高昂等原因,工业化应用进程迟缓。国际上,德国西北纺织研究中心E.Schollmeyer于1989年发明了以超临界CO2作为染色介质的无水染色技术;2012年,亨斯迈和荷兰Dye⁃Coo公司联手开发了CO2超临界染色设备,有报道Nike公司与DyeCoo公司合作采用超临界CO2无水染色机推出了ColorDry无水染色成衣产品。据了解,该设备需数千万元一台,要在国内大面积使用,目前可能性不大。近几年,有文献报道了D5(十甲基环五硅氧烷)等非水介质染色技术,研究探索了以生态友好的D5作为染色介质进行涤纶纤维的分散染料非水染色、蚕丝织物的酸性染料染色、棉织物的D5反胶束体系活性染料染色、腈纶的阳离子染料染色、棉织物的D5/活性染料悬浮体系染色等工艺技术。特别是D5/活性染料悬浮体系染色技术,其优势在于无盐节水染色,能使活性染料在无盐条件下接近100%地上染,固着率也远高于传统水浴染色,有效解决了传统活性染料水浴染色染料上染率低、废水含盐量高的问题。染色后,D5介质可以回收利用,具有较大的应用开发价值。但D5非水介质染色目前仍处于研究阶段,而且也仅局限于染色工序。实际上染色后的皂洗、水洗、固色、柔软等工序的用水量远超过染色工序,所以废水排放仍未得到解决,实际生产中还存在着成本高等问题。近来,国外对D5健康安全性存有争议。2012年,英国环保局等相关机构联合提出D4/D5属于REACH法规中的PBTs(持久性、生物累积性和毒性物质)和vPvBs(高持久性和高生物累积性物质)。近期,欧盟委员会又拟对D4/D5新增一项REACH法规附件ⅩⅦ限制物质要求。

在少水染色技术上,首先是小浴比或超小浴比染色。20世纪70年代末,德国特恩机械有限公司(THEN公司)在国际上率先提出气流雾化染色的概念,并最先推出用气流代替液流输送织物的气流雾化喷射染色机(THENAIRFLOW),染色浴比小到1∶4。进入21世纪,立信印染机械接手气流雾化染色机的生产销售,目前国内也有印染机械厂家生产该类设备,并在部分印染企业推广应用,适合部分品种的超小浴比染色。其次是一浴法短流程染色工艺,通过染色新助剂的开发应用,将分浴染色变为同浴染色,或进一步缩短染色工艺流程,一般节水在30%~50%。

国内也有微胶囊化分散染料的研究报道。利用微胶囊的缓释功能对染色速度进行控制,达到匀染的目的;利用微胶囊的隔离功能防止染料对纤维的沾染而形成斑渍,达到节约用水、减轻末端治污压力的目的。但因目前的技术成熟性、品种适应性等因素鲜见应用报道。

浙江省有企业在对纸张印刷机进行改良,用活性染料印刷法进行双面印花,市场宣传是“无水染色”,但实际上该设备印花后仍需要皂洗、水洗等工序,还未达到真正意义上的无水染色。近来,业内有报道称“为印染行业彻底解决了废水排放问题”,进一步了解系采用了分散染料热熔法制成的设备。实际上此法在业内早有研究,只是此法染料利用率低,染品手感较粗糙,色泽一般,染料品种受限制等因素,业内很少应用。

21世纪以来,印染生产的中水回用技术得到了快速发展,但总体上来讲,即便应用目前最先进的膜技术,中水回用的水平一般在30%,少数好的企业最多达到50%左右。目前,业内有企业还在不断挖潜,研究开发小浴比气流染色设备及其残液直接回用技术,将染色残液中的剩余染料、助剂进行定量分析,补加调整到配方要求后再进行回用,但在配方调控及提高回用效率上仍面临着许多复杂的问题要解决。

仿生结构生色研究近年来取得了一定的突破。与传统纺织品着色技术不同,结构生色的产生无须使用染料或颜料等化学着色剂,是物体自身的特殊物理结构与光发生干涉、衍射和散射等作用而产生的视觉效果,具有明亮艳丽、灵动多变和永不褪色等特点。浙江理工大学研究团队以单分散纳米微球作为结构基元,在粗糙、多孔的柔性纺织基材表面构筑光子晶体结构,实现了纺织品的结构生色。通过研究构造光子晶体生色结构的相关自组装方法、机理和调控手段,为纺织基材上仿生光子晶体结构的构建和具有特殊结构生色效果的纺织产品开发提供了有益的理论支撑和实践经验。但该技术目前仍处于初步研究阶段,纺织品上色的速度、上色后的手感以及结构生色纺织品颜色耐久性等均有待进一步研究。

综合来看,目前我国印染行业的节水减排总体水平与当前国家对生态环境资源保护的整体要求仍有相当差距,真正意义上的无水染色技术应用国内尚属空白;现有节水减排染色技术基本都落在织物染色工序上,而实际上纺织品染色的整体工艺应该包括染色和染色后处理(水洗、皂洗、固色、还原清洗、手感整理等)工序,通常染色后处理的用水量和废水排放量是染色工序的数倍甚至十几倍;同时,纺织染色也是非常复杂的加工体系,随产品变化会采用不同的生产设备、不同的加工工艺和不同的染化料助剂,现有节水减排染色技术往往适用某些方面,都有一定的应用局限性,这些未曾被覆盖和受局限的染色生产仍可构成节水减排的严峻挑战。再者是现有技术的总体效能还不高,大多实际节水或回用率在30%~50%。要使纺织印染节水降能、减排轻污再上新水平,提升新高度,必须综合染色工艺和排放治理,细分“原始点”,突破当前瓶颈,研究开发能够全程覆盖、适应面宽、资源深度循环利用和生态清洁生产的整体解决方案,已成为当前该领域技术发展的主要趋势。

2、活性染色废水零排放染色技术

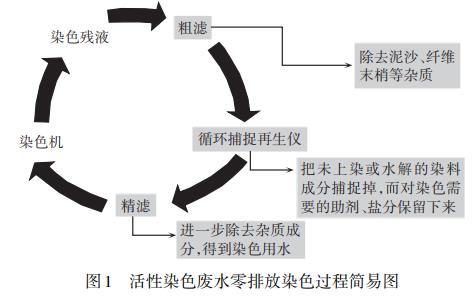

活性染料染色废水零排放技术是在不改变传统染色方法和工艺的前提下,运用细分“原始点”理念,结合生态循环染色机,将染色各工序如染色、皂洗、水洗等残液中的残余染料分别定向捕捉分离出来,去除水中棉屑等无用的杂质,并保留元明粉、助剂等可持续使用的部分,然后通过选择性分离系统,分别对上述废水进行分离,得到再生水,并储存在生态循环染色机的供水系统,以便下次染色使用,如图1所示。该技术关键在于对染色后废水中染料的捕捉分离,如发明专利CN201610315614.8公开的一种多烷基胺萃淋树脂捕捉染色废水中的染料。将该方法运用到活性染料染色工艺中,可有效地降低染色废水的色度,分离染色废水中的残余染料,使废水达到相应回用工序的要求,从而实现水及水中可重复利用的盐或助剂等资源的循环利用。

2.1 技术创新

首先,该技术在国内首次将类“分子筛”物质或萃淋树脂等高选择性定向捕捉与分离技术创新地运用到活性染色以及水洗残液的深度治理和循环利用领域,通过自主研发适于染料高选择性定向捕捉的分子基材及其耦合增效的分子体系,高效脱除染色残液中的染料及其水解物,循环再用于染色或水洗等相应工序,最大限度地提高水资源的利用率,显著减少排放和环境污染,是当今节水减排和清洁生产技术的新突破。这种捕捉再生循环系统具有连续高效、传导稳定、捕捉分离效率高、流程可控等特点。

其次,综合染色全流程工艺和废水深度治理,采取细分“原始点”治理法,系统研发染色用水循环利用的整体解决方案,开创了纺织印染界深度节水、深度减排、清洁生产的全新技术模式。所开发的捕捉再生循环新技术覆盖染色及染后皂洗、还原清洗、各道水洗等全流程,脱除残液中的染料及其水解物,对应循环用于染色的各道后续加工,实现染色全流程深度治理和水资源的循环利用。

最后,通过集成染液再生循环系统和现有各类主流先进的染色设备或生产线,特别是节水型的新型染色智能设备,自主研制生态循环染色成套装备(生态循环染色机)。

2.2 应用特点

活性染色废水零排放染色技术不改变传统染色工艺原理,不改变染色介质,依然采用水对纺织品进行染色、水洗等;基本染化料同传统染色方法。这样一来,在推广应用上具有灵活度高、易于被工厂理解和被快速接受的优点。

但该技术又不同于现阶段活性染料染色工艺,相比后者的所有染色或水洗残液排向污水处理厂集中处理达标后排放、耗电耗气较大、染色残液中的元明粉、碱全部流失,并排向大自然,活性染色废水零排放染色技术从染色到最后一道水洗残液均排向循环捕捉系统,经再生后循环回用于相应工序中,节水率达90%以上,且由于染色残液再生后温度仍较高(一般下降不到10℃),给再次加热节省大量的蒸汽以及电能;另外,染色残液中含有大量的元明粉以及残余碱剂,染色回用水循环用于染色后,可大大减少元明粉的用量以及固色碱的成本。

该技术所采用的类分子筛材料或改性萃淋树脂可再生并多次循环利用;大大节约树脂成本以及生态循环染色的总体成本。从资源利用以及生态角度真正实现了资源节约型、环境友好型发展的目标。

2.3 适用范围

活性染色废水零排放染色技术适用范围较广,棉、麻、真丝等可采用活性染料染色的纺织品纤维,均可利用活性染色零排放染色技术实现废水的高频次循环利用以及废水的少排甚至零排。

3、活性染色废水零排放染色技术的应用

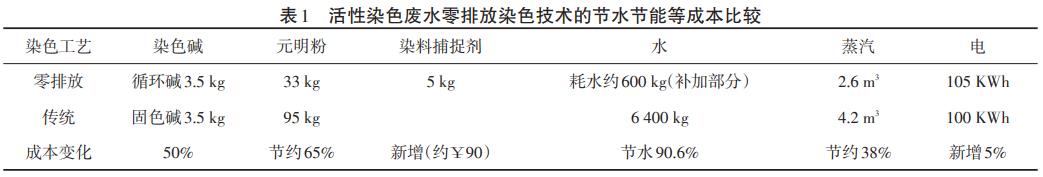

目前,活性染色废水零排放染色技术已在浙江金华、嘉兴的印染厂实际生产应用,据现场生产数据显示,若以生产100kg棉纺织品计算,活性染色废水零排放染色技术较普通的染色工艺具有明显的节水节能以及成本优势,具体如下表1所示。

从表1中数据可以看出,相比工厂传统染色工艺,零排放染色工艺新增了染料捕捉剂的成本以及增加了少许耗电量(循环捕捉再生系统产生),但后者不仅实现了染色以及各水洗工序废水的近零排放(从节水角度来看节水率达90%以上),而且大大节约了元明粉的用量以及染色碱的成本(成本节约50%左右),其成本远大于所增加的部分。另外还节约了近40%的蒸汽,因而具有显著的经济效益以及社会环境效益。

4、存在的问题

目前,活性染色废水零排放染色技术仍存在几个亟待解决的问题:(1)随着人工智能的发展,中国制造业的改革升级,行业及生产技术自动化程度越来越高,为顺应潮流的发展,进一步提高生产效率和生产力,活性染色废水零排放染色系统和设备的自动化程度仍需进一步提升,包括设备系统中循环再生水质的实时监测系统等;(2)用来捕捉废水中残余染料的改性萃淋树脂或类分子筛材料的再生循环是本技术进一步降低成本的关键,因此其再生技术以及再生设备的制备成为研究重点;(3)染料的选择需要系统化,染料上染率以及染色所需盐的浓度与染色或水洗残液中染料浓度直接相关,从而进一步影响废水再生循环的成本。因此,筛选出适用于活性染色废水零排放染色技术的专用染料有利于降低树脂成本。

5、发展展望

当前,国家围绕创新、协调、绿色、开放、共享的新发展理念,从改善生态环境质量角度,加快对传统高耗重排产业淘汰升级改造,纺织印染业正处于调整转型升级的关键期,迫于目前资源环境制约压力和宏观形势,业内广大企业对印染深度节能减排技术需求迫切,对成果应用转化的内生动力强。活性染色废水零排放染色技术在保证纺织品染色质量和色光牢度的条件下,实现了活性染色废水的微排放,大大节约了染化助剂的用量以及其他电气成本等,并成功应用在印染企业实际生产中,取得了较大突破。综上可见,活性染色废水零排放染色技术的市场竞争优势明显。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。