炼油厂含盐污水处理油水分离技术

石油化工工业是以原油或天然气为原料,通过不同的生产工艺过程、加工方法,从而生产各种石油产品、有机化工原料等的工业。由原料的特性使然,石油化工生产运行过程中产生的污水往往含油大量的含油污水。

炼油污水中主要污染物为:石油类、少量的有机溶剂和催化剂、氨氮、COD、SS等。石油类污染物作为一种常见的污染物,对环境保护和生态平衡的危害极大。因此,炼油污水除油预处理(油水分离)在含油污水的处理过程中显得尤为重要。

炼油污水中石油类比重一般比水小,一般以三种状态存在:①悬浮状态:油品颗粒较大,油珠直径0.1mm以上,漂浮水面,易于从水中分离。在炼油工业中,这类油品约占含油量的70~90%。②乳化状态:油品的分散粒径小,油珠直径在0.1mm以下,呈乳化状态,不易从水中上浮分离。这类油品约占废水油含量的10~30%。③溶解状态:石油类在水中溶解度极小,溶于水的油品占废水含油量的0.2~0.5%。

目前,油水分离的技术日益完善,且种类繁多。较为常用的方法有重力分离法、聚集除油(粗粒化法)、气浮法、过滤法、吸附法、离心分离法等。

本文以国内某公司含盐污水除油预处理流程为例,介绍该流程中设备的工作原理及处理效果。

1、装置概况及流程

1.1 装置概况

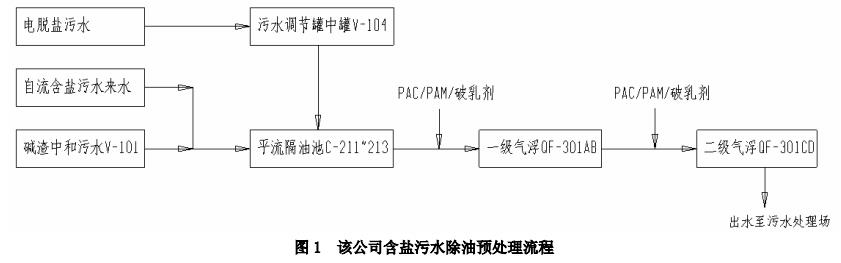

该公司含盐污水处理系统设计规模为200m3/h,含盐污水污染物浓度较高,含盐污水系统除油预处理工艺为“罐中罐+平流隔油池+两级加压溶气浮选+出水至污水处理场”。含盐污水包括:电脱盐污水80-100m3/h,碱渣中和污水0.4m3/h,循环水排污水40-60m3/h,烟气脱硫污水30-50m3/h。

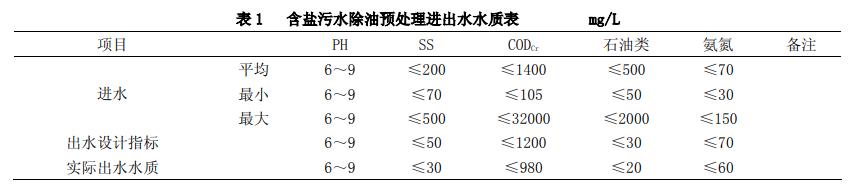

其预处理进出水水质指标见表1。

1.2 含盐污水除油预处理流程

2、油水分离设备工作原理及处理效果简述

2.1 罐中罐

“罐中罐”全称是水力旋液型均质、除油、沉淀、调节罐。含油污水首先经管道输送进入到“罐中罐”的水力旋流分离区,在水力旋液分离区的水力旋液分离器内产生高速旋转,利用油和水的不同密度差产生不同的离心力场,在离心力的作用下对污水进行预处理。不但可对互不相溶的油水进行分离,还可使含油污水中的悬浮物产生沉降,实现对污水进行三相分离的目的。经过水力旋液分离后的油相上浮到内罐的顶部,经自动撇油装置将油排至外部污油收集罐。水力旋液分离组合装置下部排出水及固体悬浮物,在沉淀分离区内,利用液体的层流态和折流布水,使下部排出水中的固相物得到更好的沉降分离。内罐中经旋液除油处理后的污水,通过四周均布的连通管进入外罐,在外罐内再通过预先设置的布水折流,碰撞聚合等流动状态下的分离过程。根据该公司电脱盐污水罐中罐的运行情况,当进水含油量在500mg/L以下时,可使出水的油含量稳定在150mg/L以下,去除效率大于70%。

罐中罐技术将过去敞开式、功能单一的除油、均质、调节池(或罐)组合为装置化、密闭化、自动化的工艺和设备。不仅提高了污水出水水质、回收的污油含水量很低,而且使操作简便,减少占地,改善了环境。

2.2 平流隔油池

平流隔油池中废水从一端进入,从另一端流出,由于池内水平流速很小,相对密度小于1.0而粒径较大的油品杂质在浮力的作用下上浮,并且,聚集在池的表面,通过设在池表面的集油管和刮油机收集浮油。而相对密度大于1.0的杂质沉于池底。根据国内外的运行资料,平流隔油池可能去除的最小油珠粒径一般为100~150μm,油珠的最大上浮速度不高于0.9mm/S。

根据公司含盐污水系统平流隔油池的运行情况,当进水含油量在300mg/L以下时,隔油池出水的油含量可达到100mg/L以下,去除效率大于60%。

2.3 混凝+多相溶气气浮

经罐中罐、平流隔油池后的含油污水中含油量可达到100mg/L以下,但还不能满足污水生化处理的进水水质要求,因此,还需继续处理。

在炼油污水中,除了含有大量的疏水性油分外,还含有部分亲水性油分及不易去除的其他小颗粒的悬浮物。该部分污染物质由于带有一定的电位,因此容易与水形成稳定的乳化油水体系,造成其不易用重力沉降、旋流除油等物理方法去除。

为保证污水预处理出水水质达标,还需进行乳化油等石油类的去除。一般采用气浮处理。气浮工艺是一种成熟的水处理工艺,在实际生产中已经被大量采用,而且对密度较小,颗粒较小,不容易沉淀的SS的去除效果很好。细微气泡在水中的上升速度很慢,对整个气浮池的扰动很小,故而特别适用于细小的固液分离。同时该工艺流程及设备均比较简单,管理维修方便。

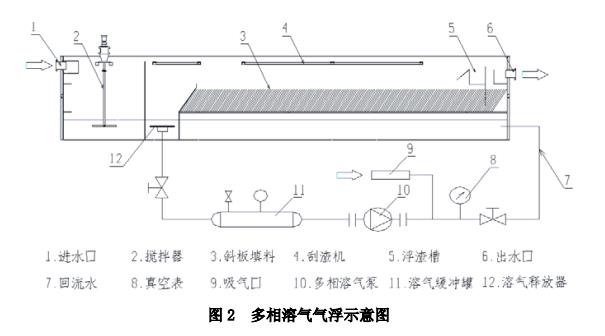

该公司含盐污水气浮处理采用二级气浮工艺,两级气浮均采用多相溶气气浮,在物理分离法去除浮油及悬浮物的基础上更进一步去除小颗粒、难絮凝物质,加强石油类去除处理效果。

多相溶气采用涡流泵或气液多相泵,其原理是在泵的入口处空气与水一起进入泵壳内,高速转动的叶轮将吸入的空气多次切割成小气泡,小气泡在泵内的高压环境下迅速溶解于水中,形成高度弥散状态的溶气水,然后进入气浮池完成气浮过程。溶气泵产生的气泡直径一般在20~30μm,吸入空气最大溶解度达到100%,溶气水中最大含气量可达到30%,泵的性能在流量变化和气量波动时十分稳定,为泵的调节和气浮工艺的控制提供了极好的操作条件。

当进水含油量在100mg/L以下时,两级多相溶气气浮的出水含油量可达到20mg/L,去除效率大于80%。

3、预处理各单元水质

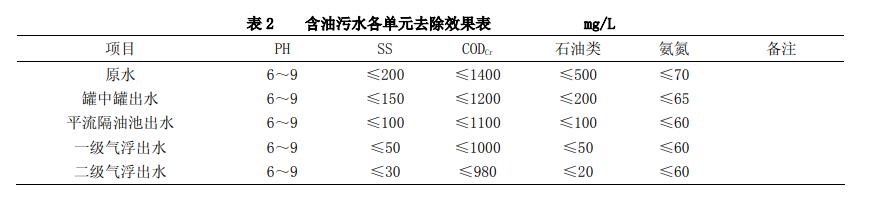

对比同类型企业现有污水处理数据,本工程含油污水各单元去除效果见表2。

由上图可知,该污水预处理流程在去除SS去除率大于80%,石油类去除率为96%,COD去除率为30%、同时氨氮、硫化物、挥发酚等污染物的去除率约为20%左右。使出水能更好地满足后续生化处理的水质要求。

4、存在的问题

通过对该公司含盐污水系统除油处理运行的跟踪了解,该系统存在下列问题:

(1)水质变化较大。正常运行时电脱盐污水罐中罐的进水石油类含量为500mg/L。但最大负荷时电脱盐污水中石油类为16000mg/L。自流至污水处理场的含盐污水石油类最大时为1473mg/L,最小时仅为2.5mg/L。

(2)水量变化较大。下雨时,进入污水处理场含盐系统的水量剧增,此时会造成污水总量往往超过300m3/h,大于设计处理能力。但已有的水量调节系统仅能调节压力流输送部分的水量,对于自流部分的含盐污水则无调节设施。

(3)含盐污水中溶解性石油类含量较大,该部分油类无法通过隔油+气浮处理有效去除,致使气浮出水含油量较高。

5、结束语

油水分离技术是当今处理含油污水的关键技术,通过对现有油水分离技术原理的了解,并通过统计国内某公司含盐污水除油预处理流程中油水分离设备使用效果的统计,采用“罐中罐+平流隔油池+两级加压溶气浮选”的工艺方案能有效地去除炼厂含盐污水中的石油类污染物,使出水水质达到进入后续生化处理的要求。但后续研究需合理配置絮凝剂和破乳剂的配方,提高溶解性石油类的去除率,保障出水水质。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。