高浓度有机制药废水高级催化氧化预处理技术

高速发展的制药工业导致药品种类不断增多,不同药品的生产工艺也日渐复杂,工艺过程中排放的废水组成也日渐多样化。这些制药废水通常具有成分多样、有机物和盐分高、色度和毒性大等特点。制药废水中的污染物质大部分属于难生化降解的污染物,可在环境中留存相当长的时间。这些种类繁多、成分复杂的制药废水,在处理过程中面临巨大的挑战,成为我国污染最严重、最难处理的工业废水之一。

生物法是目前最常用的制药废水处理方法,但由于废水具有复杂的特点,在采用生物法时废水中的有机污染物会抑制微生物的生长,加大了生物处理的难度,难以达到预期的处理效果。学者们发现,内电解技术、Fenton氧化技术、臭氧氧化技术、光催化氧化技术、超临界水氧化技术等工艺可以用于制药废水的预处理,降低有机物含量。且工程应用结果表明,难处理制药废水经以上技术预处理后,废水毒性降低,可生化性提高,可进一步经过生化处理后达标排放。

本研究所选取的废水厂主要产品包括原料药、医药中间体、精细化学品。废水中的有机物主要包含甲醇、乙醇、甲苯、六甲基二硅烷、愈创木酚、a-氯甘油、乙二醇二甲醚、异辛烷和氯仿等,采用臭氧催化氧化工艺仅有20%~30%的去除率,采用Fenton试剂氧化技术也只有35%~45%的去除率,远远达不到处理要求。

本研究采用高级催化氧化工艺处理制药废水,高级催化氧化是由催化还原-催化氧化组成的技术。催化还原填料以铁碳微电解填料为主体系,同时添加Cu、Al等活性金属,构成多元微电解体系,可对特征污染因子进行还原。催化氧化在催化还原基础上加入H2O2,形成Fenton体系,依靠Fenton反应产生的羟基自由基的强氧化性,无选择性的将有机物最终分解成CO2、H2O。

1、试验部分

1.1 试验材料

1.1.1 试验用水

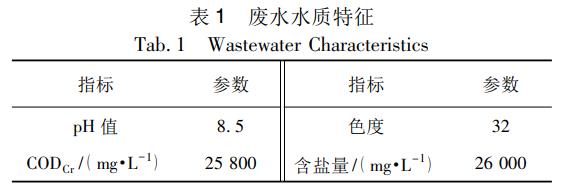

本试验所用废水为某药厂处理工艺的调节池出水,原水水质情况如表1所示,原水高COD、高盐、呈碱性。

1.1.2 试验填料

采用上海易湃环境自主研发创新ACO型催化还原填料,固体,呈2cm球状。

1.2 试验仪器与设备

仪器:pHS-25数显式pH计(上海雷磁)、1000mL玻璃烧杯、DRB200消解仪(哈希)、L5S系列紫外可见分光光度计(上海仪电精科)。

药剂:硫酸(AR)、氢氧化钠NaOH(AR)、阴离子型聚丙烯酰胺PAM(AR)、30%H2O2(AR)、快速消化COD溶液(哈希)。

检测方法:pH采用玻璃电极法(GB/T6920—1986),色度采用稀释倍数法(GB11903—1989),COD采用快速消解分光光度法(HJ/T399—2007),含盐量采用重量法(HJ/T51—1999)。

1.3 试验方法

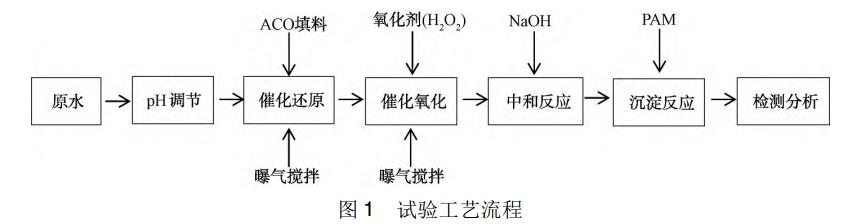

本次试验选取合理范围内的运行参数进行测试。催化还原反应根据进水pH、固液比、反应时间3个因素进行正交试验,通过正交规律,确定催化还原段合适的工艺参数。催化氧化反应采用单因素试验,确定H2O2药剂浓度和反应时间对COD去除效果的影响。整体工艺流程如图1所示。

1.3.1 催化还原正交试验

采用静态分批试验:反应器为1000mL的玻璃量筒,底部放入微孔曝气器,维持曝气搅拌,根据试验设计方案调节pH、固液比、反应时间。

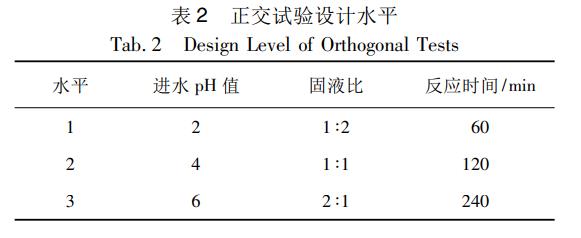

正交试验进行如下设计:本试验设计的考察对象共包括3个,分别是进水pH(A)、固液比(B)、反应时间(C)。设计一个“3因素、3水平”的试验,以COD去除率为评价指标,分析讨论不同因素对COD去除率的影响。设计的因素、水平如表2所示。

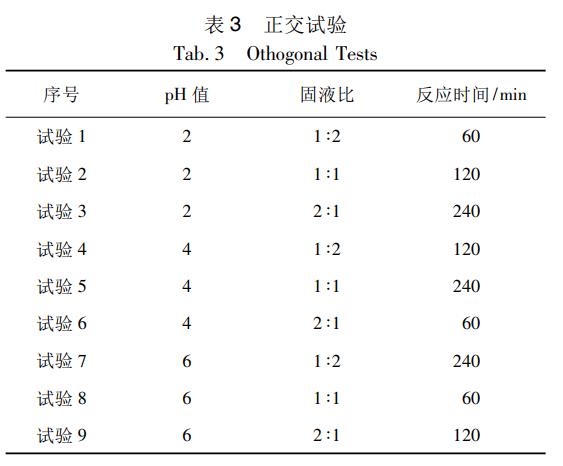

根据“3因素、3水平”设计的试验如表3所示。

取原水700mL,维持一定的曝气,如表3所示,分别控制进水pH、固液比、反应时间。反应结束后加入NaOH调节pH值至9,加入适量PAM溶液,缓慢搅拌至出现明显絮状物,静置30min后,取上清进行测试。

1.3.2 催化氧化单因素试验

采用静态分批试验:根据催化还原试验正交结果,在pH值为3、固液比为2∶1、反应时间为120min条件下进行催化氧化试验。将同一批催化还原试验的出水,倒入200mL烧杯中,底部放置微孔曝气器。采用单因素法评估H2O2投加量和反应时间对COD去除的影响。

H2O2加入量对COD去除率的影响:取催化还原反应后的废水200mL,直接加0、1%、2%、3%、4%、5%的H2O2,开启曝气,控制时间为60min。反应结束后,用32%NaOH溶液调节pH值至9左右,加入适量PAM溶液,缓慢搅拌至出现明显絮状物,静置30min后,取上清进行测试。

反应时间对COD去除率的影响:取催化还原反应后的废水200mL,加入4%的H2O2,开启曝气,控制曝气反应时间为30、60、90、120、180min。反应结束后,用32%NaOH溶液调节pH值至9左右,加入适量PAM溶液,缓慢搅拌至出现明显絮状物,静置30min后,取上清进行测试。

2、结果与数据分析

2.1 催化还原正交试验

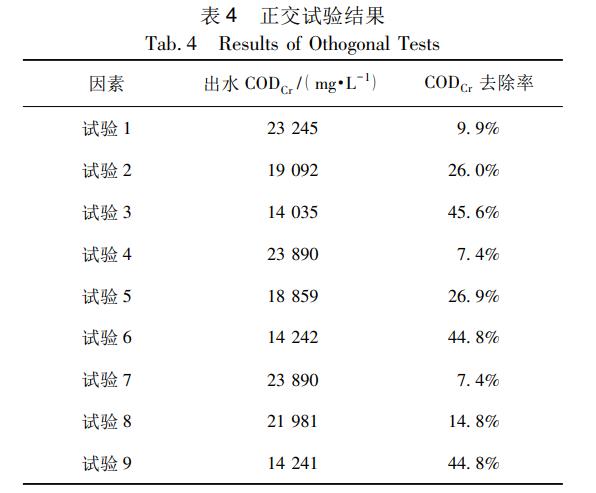

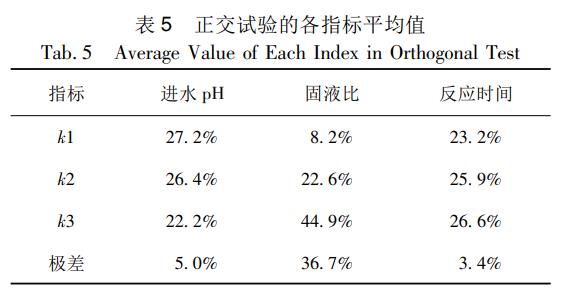

按L9(33)正交表(表3)进行正交试验,通过极差法确定各影响因素主次顺序和最佳组合。试验结果如表4所示。

k1、k2、k3代表各个因素在不同的水平条件下所对应的COD去除率平均值(kA1,A因素在1水平下对应的试验指标平均值,即在pH值为2的条件下,试验1、试验2、试验3的COD去除率平均值)。极差表示同一个因素在不同水平条件下COD去除率的最大值与最小值的差(即kA1、kA2、kA3之间最大值和最小值的差),由此可表征一个因素对COD去除率的影响程度。当某种因素在不同值下对COD去除效果影响较大,极差则越大。因此,极差的大小可以表征不同因素对COD去除率影响的显著性,极差大,则影响大,可作为主要因素。本次正交试验各指标的平均值如表5所示。

由表5可知,不同要素对COD去除效果影响的大小为:固液比>初始pH>反应时间,其中,固液比是影响COD去除率的最主要因素。另外,kA1>kA2>kA3,说明pH越低,COD去除率越高;kB1<kB2<kB3,说明固液比越高,COD去除率越高;kC1<kC2<kC3,说明反应时间越长,COD去除率越高。且表4表明,试验最佳工艺参数为A1B3C3,即pH值为2,固液比为2∶1,反应时间为240min。根据试验结果,进水pH值为2~4和反应时间为120~240min对COD去除率影响较微弱,考虑到工程应用,过低的pH会导致过多的填料消耗量,过长的反应时间会导致成本加大。因此,pH值为3、反应时间120min、固液比为2∶1作为催化还原进水最佳参数。

2.2 催化氧化单因素试验

2.2.1 氧化剂加入量对COD去除率影响

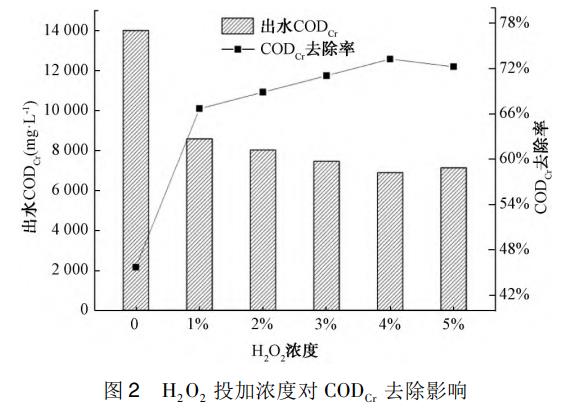

H2O2的加入量对废水COD浓度和总去除率的影响如图2所示。原水中CODCr为25800mg/L,经过催化还原后CODCr为14000mg/L,去除率为45.7%。催化氧化段H2O2加入量为0、1%、2%、3%、4%、5%,对应CODCr含量分别为14000、8589、8026、7462、6899、7141mg/L,去除率分别为45.7%、66.7%、68.89%、71.1%、73.3%、72.2%。

由图2可知,在不添加H2O2时,催化还原段CODCr去除率仅为45.7%。在催化还原基础上进行催化氧化,随着H2O2浓度的增大,COD的去除率先增大后减少。在H2O2投加量为0~4%时,随着H2O2浓度的加大,CODCr去除率从45.7%增加到73.3%,继续增加H2O2投加量至5%,COD去除率开始降低。这是因为在H2O2浓度较低时,随着H2O2浓度的增加,产生的·OH增加,·OH全部参与了与有机物的反应,使COD去除率较高。随着H2O2投加量的进一步增加,COD去除率开始下降,其原因可能包含以下3点:(1)H2O2不仅会产生·OH,同时又是·OH的清除剂,过量的H2O2可与·HO反应,降低了溶液中·HO的浓度;(2)在反应初始阶段,过高浓度的H2O2迅速把Fe2+氧化成Fe3+,使反应在Fe3+的催化下进行,导致可作为催化剂的Fe2+及中间产物的量减少,因此,Fenton反应产生的·OH数量也会减少,对COD去除产生不利影响;(3)反应结束后,多余的H2O2在测定COD的过程中,由于加热会分解产生O2,消耗了测试时氧化剂的用量,使得COD升高。综合考虑处理效果和运行费用,确定H2O2的加入量为4%。

2.2.2 反应时间对COD去除率影响

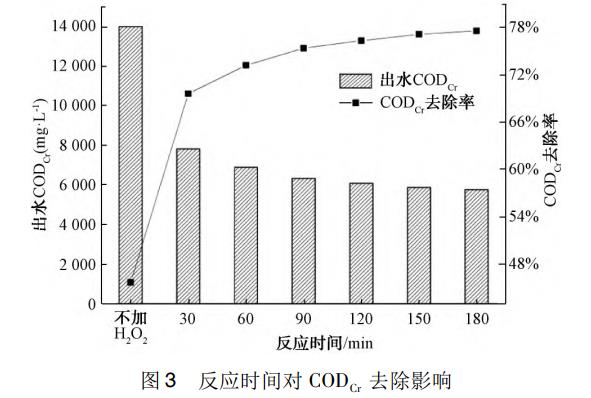

图3反应时间对CODCr去除影响Fig.3EffectofHydraulicReactionTimeonCODCrRemoval反应时间对废水中COD浓度和总去除率的影响如图3所示。原水CODCr为25800mg/L,经过催化还原后CODCr为14000mg/L,去除率为45.7%。在H2O2投加量为4%,催化氧化时间为30、60、90、120、150、180min时,对应CODCr含量分别为7825、6899、6336、6094、5877、5772mg/L,去除率分别为69.7%、73.3%、75.4%、76.4%、77.2%、77.6%。

由图3可知,在不添加H2O2时,催化还原段CODCr去除率仅为45.7%,在催化还原基础上进行催化氧化,向废水中加入H2O2后,在反应初期,COD的去除率随时间的延长不断增大,但反应进行到90min后,反应减缓,COD的去除率维持在75%左右。这是因为催化氧化反应可以分为两个阶段:第一阶段主要反应为Fe2++H2O2+H+→Fe3++H2O+·OH;第二阶段反应为Fe3++H2O2→Fe2++H+·O2H。第一阶段的Fe2+和H2O2反应生产羟基自由基的速率常数高达53,能快速产生·OH和Fe3+。但第二阶段Fe3+和H2O2反应的速率常数仅为0.02,因此,生成Fe2+和·O2H的能力差。且第一阶段产生的·OH可以清除大量难降解物质,表现为COD去除能力强,随着反应的进行,发生第二段反应,·O2H的氧化能力较弱,表现为COD去除率的增加速度变缓。因此,由表5可知,90min为催化氧化反应最佳反应时间。

该制药废水进水为红棕色,色度为32倍,在最佳的催化还原反应条件下,出水色度降低8倍,水质呈黄色。进一步通过催化氧化,在最佳的催化氧化条件下,出水为微黄色,色度为2倍。该废水通过“催化还原+催化氧化+混凝”组合处理工艺后,色度去除率达93.8%。

通过高级催化氧化单元进行预处理,主要针对高有机物等进行削减,以满足后续生物处理单元的水质要求,并确保整个处理系统稳定、高效运行。在常见的制药废水处理工艺中,经高级催化氧化工艺处理后的废水可以通过生物法进行处理。

3、结论

根据以上试验结果,高级催化氧化工艺适用于盐分高、有机物浓度大、毒性强、可生化性差的制药行业生产废水,该工艺具有极高的氧化还原效率,可降低废水的COD和色度。

制药中间体废水采用高级催化氧化工艺预处理效果良好,小试试验得出优化工艺条件为:催化还原段pH值为3、反应时间为120min、固液比为2∶1;催化氧化段H2O2加入量为4%、反应时间为90min。

采用高级催化氧化工艺预处理初始CODCr为25800mg/L、色度为32倍的制药废水,最终出水CODCr为6336mg/L、色度为2倍、CODCr去除率为75.4%、色度去除率为93.8%。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。