FO深度处理垃圾焚烧厂渗滤液技术

城市生活垃圾是影响生态环境的严重污染源,其无害化处理已经成为环境治理的重要问题之一。根据国家统计局发布的《2021中国统计年鉴》,我国2020年生活垃圾清运量达到963460t·d−1,其中焚烧日处理量已达567804t·d−1,占总垃圾无害化处理量的58.9%。生活垃圾进入焚烧炉前通常需要采用堆酵5~7d的方式进行熟化,降低含水率,从而提高垃圾热值。垃圾焚烧厂渗滤液是一种水质复杂且有毒有害的高浓度有机废水,具有一定的处理难度。如果收集和处理处置不当,将会对周边自然环境和人体健康造成严重影响。已有研究表明,采用厌氧膜生物反应器(anaerobicmembranebioreactor,AnMBR)和负压原位碱度脱氨工艺处理垃圾焚烧厂渗滤液可分别实现COD和氨氮的高效脱除。然而出水水质依然无法满足相应的排放标准,因此还需要对脱氨出水进一步深度处理。当前采用的主流深度处理工艺为NF、RO等,存在运行能耗较大,膜污染严重以及残留大量难处理浓缩液等问题。

与以压力作为驱动力的NF、RO等工艺相比,正渗透(forwardosmosis,FO)工艺是一种以膜两侧的渗透压差作为驱动力的膜处理工艺,具有能耗低、膜污染小、出水水质好、浓缩液少等优势。目前,针对正渗透深度处理垃圾焚烧厂渗滤液的研究较少,主要集中于垃圾填埋场渗滤液处理。AFTAB等采用CTA膜组件的正渗透工艺直接对垃圾填埋场渗滤液原水进行处理,并研究生物炭(BC)和粉末活性炭(PAC)在线吸附减轻膜污染对正渗透性能的影响,结果表明,加入在线吸附后,过滤体积分数为57%以上,污染物截留率>80%。IBRAR等研究了不同清洗方式对正渗透处理垃圾填埋场渗滤液生化出水膜性能的影响,结果表明物理清洗方法中35℃热水物理清洗和1.5molNaCl渗透反冲洗具有较好效果;化学清洗方法中,碱洗比酸洗更有效,可以达到100%通量回收。ISKANDER等对正渗透回收垃圾填埋场渗滤液进行能耗分析,结果表明,污染物浓度升高,循环次数降低,汲取液浓度提高,可以使能耗从(0.276±0.033)kWh·m−3下降到(0.005±0.000)kWh·m−3。以上研究表明,正渗透作为垃圾焚烧厂渗滤液深度处理具有一定的研究价值和应用潜力。在应用FO处理垃圾渗滤液方面的报道主要集中于处理垃圾填埋场渗滤液,在处理垃圾焚烧渗滤液方面的研究却鲜有报道,在FO处理垃圾焚烧渗滤液的运行效能、工艺条件以及膜污染特性方面的研究较少,因此,采用FO工艺深度处理垃圾焚烧厂渗滤液负压原位碱度脱氨出水具有重要的理论和现实意义。

本研究采用FO工艺深度处理垃圾焚烧厂渗滤液负压原位碱度脱氨出水,考察FO在不同膜朝向、不同汲取液浓度和不同错流速率下的浓缩效果和污染物截留率,在满足相关排放标准的情况下确定最佳运行参数,进行连续实验并分析FO处理负压原位碱度脱氨出水的可行性,利用三维荧光(EEM)结合平行因子分析方法(PARAFAC)对膜污染成分和膜污染特征进行分析,旨在为后续FO处理垃圾焚烧渗滤液方面的研究与应用提供参考。

1、材料与方法

1.1 实验材料

研究所用废水取自无锡某垃圾焚烧发电厂,经AnMBR和负压原位碱度脱氨工艺处理后,使用0.45μm滤膜过滤并在4℃下保存,进水水质指标如下:COD为1950~2050mg·L−1,氨氮为56.5~63.1mg·L−1,总氮质量浓度为64.6~72.2mg·L−1,总磷质量浓度为2.1~2.3mg·L−1,电导率为19.2~19.8mS·cm−1,Ca2+质量浓度为12.1~12.9mg·L−1,Mg2+质量浓度为19.2~20.0mg·L−1。在正渗透操作前,将原料液pH调节到8左右,汲取液为配置不同摩尔浓度的NaCl溶液。

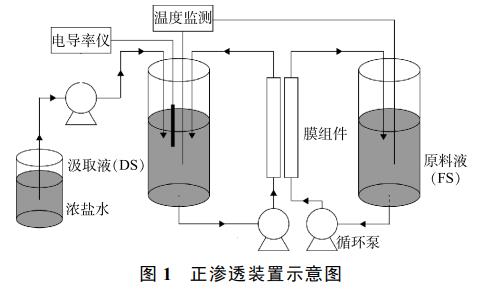

1.2 实验装置

本研究采用的实验室规模正渗透实验装置如图1所示。主要由汲取液罐、原料液罐、正渗透膜组件、蠕动泵、温度控件和电导率仪组成。汲取液罐、原料液罐容量均为1.5L;通过温度监测装置在线监测汲取液和原料液温度变化;两侧液体分别从汲取液罐和原料液罐底部流出,在2台蠕动泵(上海卡川尔流体有限公司,UIPWIFI-S183,中国)的驱动下在膜两侧进行独立循环,2台蠕动泵转速相同,流量相同,形成稳定的错流循环;通过罐体表面的刻度实时读取两侧液面变化;通过电导率仪实时监测汲取液浓度变化,控制循环泵使浓盐水进入汲取液罐,保持电导率不变。

正渗透膜组件由2块有机玻璃材质的内凹膜室组成,膜室之间夹有一片正渗透膜,正渗透膜组件内置CTA膜(HTI,美国),是由活性层和支撑层组成的双层结构。CTA膜将膜组件隔开为2个独立膜室。膜组件规格为:长20cm,宽11cm,厚5cm,单个膜室体积为28.4cm3。膜有效面积为94.5cm2,2个膜室内部设有均匀布水板,以提高正渗透效率。实验前将CTA膜放入蒸馏水在4℃下保存。

1.3 实验设计

实验分为4个部分。第1部分,研究膜朝向对正渗透浓缩性能和膜通量恢复情况的影响。实验时改变运行过程中CTA膜活性层的朝向,2个朝向分别为活性层朝向汲取液(AL-DS)模式和活性层朝向原料液(AL-FS)模式。保持温度不变,错流速率为8cm·s−1。每15min读取一次原料液体积变化并计算膜通量。当连续2次原料液体积变化值均小于5mL时结束实验。第2部分,研究汲取液浓度对正渗透浓缩性能的影响。分别设置5个汲取液浓度水平,考察膜通量变化情况和通量恢复情况。第3部分,研究错流速率对正渗透运行过程中膜通量的影响。在选定最适汲取液浓度前提下,将错流速率分别设置为4、8、12cm·s−1。第4部分,研究连续实验对正渗透效果影响。实验过程中保持汲取液电导率不变,每30min记录一次原料液体积变化,每12h为一次循环,每次循环期间需对原料液进行一次更换,并对膜进行在线物理清洗。清洗方式为将剩余原料液更换为去离子水,其他条件不改变,继续运行30min。在第3个循环结束后,进行在线化学清洗。在线化学清洗方式步骤如下:将剩余原料液先后更换为0.01mol·L−1NaOH(清洗15min)和0.01mol·L−1HCl(清洗15min),再更换为去离子水,运行5min,清洗表面残留化学药剂。化学清洗后,再进行一次循环,观察膜通量恢复情况。

1.4 分析方法

COD采用重铬酸钾法测定,用硫酸汞掩蔽Cl−;氨氮、总氮、总磷、电导率参照文献中的方法进行测定:氨氮、总氮和总磷采用纳氏试剂光度法进行测定,电导率采用水质分析仪(奥豪斯AB23EC)进行测定;采用荧光分光光度仪(F-7000)对所有膜清洗水样进行EEM测定;膜污染分析采用MATLAB2017b软件和DOMFlour工具箱对所有样品的EEM数据集进行PARAFAC平行因子分析(parallelfactoranalysis,PARAFAC)建模;纯水通量JW的测定可参考文献中的方法。

2、结果与讨论

2.1 单因素对FO运行效能的影响

1)膜朝向对FO运行效能的影响。

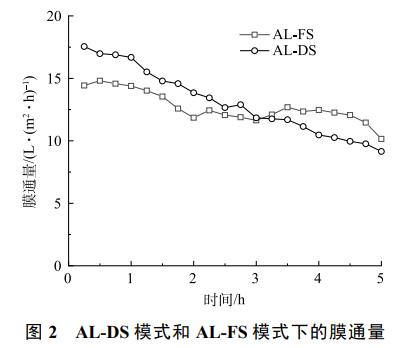

采用AL-FS和AL-DS2种不同的膜朝向进行正渗透实验,通量变化曲线如图2所示。AL-DS模式下的初始通量为17.55L·(m2·h)−1,而AL-FS模式下的初始通量仅为14L·(m2·h)−1。此现象与VU等的研究相似,主要原因是支撑层产生的内浓差极化类型不同:在AL-DS模式下,影响膜通量的主要因素是浓缩型内浓差极化,而AL-FS模式下主要为稀释型内浓差极化。二者相比,浓缩型浓差极化对水通量的影响较小,所以AL-DS模式下的初始通量大于AL-FS模式下的初始通量。ZHAO等认为,AL-DS模式初始通量更好,这也可归因于膜表面与污染物的相互作用,由于CTA膜支撑层比活性层带有更多的负电荷,导致膜表面与垃圾渗滤液污染物之间的静电排斥更大。AL-FS模式在实验过程中的膜通量较为平稳,而AL-DS模式下的膜通量下降速度明显,在第6小时,下降到14L·(m2·h)−1以下。这归因于AL-DS模式下支撑层朝向原料液,粗糙度更高的支撑层表面使膜污染程度更高,从而导致通量的快速下降。

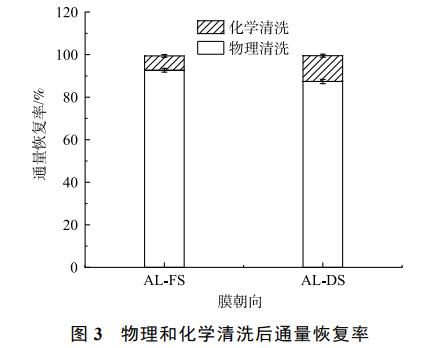

对不同膜朝向实验后的FO膜分别进行物理清洗和化学清洗,通量恢复情况如图3所示。AL-FS和AL-DS模式的水通量经过物理清洗后分别为初始纯水通量的86.35%和81.50%,经过化学清洗后水通量均恢复到98%以上。结果表明,AL-DS模式下不仅会加速膜污染,从而导致通量迅速下降,物理清洗效果也相对较差,膜污染更难去除。IBRAR等对不同膜朝向运行的正渗透膜进行去离子水冲洗,发现AL-DS模式下的膜表面残留有更多的污染物,进一步证实了AL-DS模式下物理清洗效果相对较差,膜污染更难去除。因此,综合通量变化和清洗后通量恢复情况,确定后续实验以AL-FS模式运行。

2)不同汲取液浓度对FO运行效能的影响。

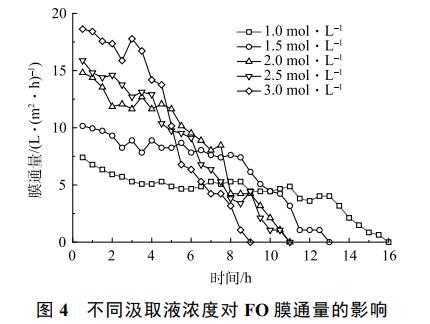

正渗透的动力来源为汲取液和原料液间产生的渗透压差,因此汲取液浓度对正渗透系统的运行效率和浓缩性能具有重大影响。在两侧水温为25℃、错流速率为8cm·s−1的条件下,分别考察1.0、1.5、2.0、2.5、3.0mol·L−15组不同NaCl汲取液浓度条件下的膜通量随时间的变化情况,结果如图4所示。由于初始原料液侧浓缩倍数较低,膜两侧的渗透压差变化不明显,且此时膜污染程度较轻,故膜通量下降不明显;而随着原料液不断被浓缩导致渗透压差减少和膜污染的加剧,膜通量急剧下降。因此,各组不同汲取液浓度条件下的膜通量均呈先缓慢下降后迅速下降的趋势。由各组比较分析结果可以看出,随着汲取液浓度的上升,初始通量也呈现逐渐增加的趋势。在汲取液为1.0mol·L−1NaCl的条件下,初始通量仅为7.41L·(m2·h)−1;而当NaCl浓度提升到3.0mol·L−1时,初始通量为18.62L·(m2·h)−1。此外,汲取液浓度越高,膜通量的稳定运行时间越短,迅速下降的时间越快,在汲取液浓度为1.0mol·L−1条件下,膜通量在13.5h时出现明显下降;而当汲取液浓度提升到3.0mol·L−1时,膜通量在3.5h便出现迅速下降趋势。结果表明,较高的汲取液浓度使膜两侧渗透压差增大,驱动力增大,从而带来更高的初始通量,但由此导致渗透压差迅速降低,稳定运行时间缩短,迅速下降的拐点更早出现。同时,汲取液浓度提高也会导致膜污染的迅速累积。方舟研究表明,高汲取液浓度会通过加快原料液中污染物在膜表面的累积速率从而加剧膜污染;与此同时,汲取液浓度的提高也会使内浓差极化现象更加严重,而膜表面污染层的积累又会进一步加深内浓差极化现象,导致更严重的膜污染。

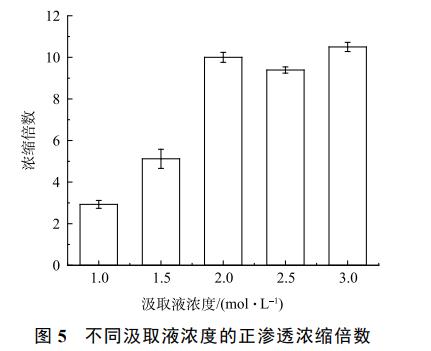

原料液的浓缩倍数是表征正渗透浓缩性能的重要指标,可间接表征运行过程中的膜处理量,在工程应用中具有重要意义。若浓缩倍数过低,则说明浓缩不彻底,浓缩性能较差,在处理过程中将产生大量浓水,提高后续处理成本。不同汲取液浓度下原料液的浓缩倍数情况如图5所示。随着汲取液浓度从1.0mol·L−1上升到2.0mol·L−1,原料液的浓缩倍数从2.93倍迅速上升到10.00倍。由于垃圾焚烧厂渗滤液脱氨出水具有较高的电导率,随着浓缩倍数的提高,两侧的渗透压差会迅速降低,从而导致浓缩过程缺少推动力,膜通量迅速下降,在浓度为1.0~2.0mol·L−1时,提高汲取液浓度可以明显提升正渗透浓缩性能。在汲取液浓度为2.0~3.0mol·L−1时,浓缩倍数没有出现明显变化,说明此范围内汲取液浓度继续提升对于单次浓缩过程中的膜处理量没有进一步的促进作用。由图4可以看出,随着汲取液浓度从1.0mol·L−1上升到3.0mol·L−1,浓缩所耗时间分别为16、13、11、11和9h。这表明,汲取液浓度在2.0mol·L−1之后,浓度进一步提高,对膜处理量没有促进作用,但可以在一定程度上减少浓缩时间,使正渗透过程更快完成。

通量恢复率计算方法见式(1)。

式中:η为通量恢复率;J为物理清洗和化学清洗后的通量;JW为清水通量。

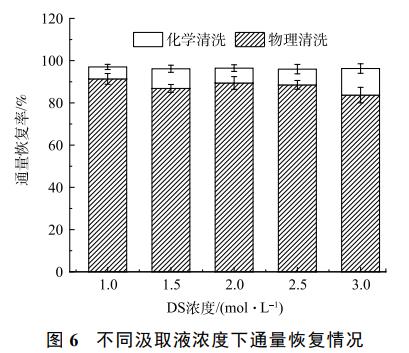

如图6所示,随着汲取液浓度的上升,物理清洗后的通量恢复率η呈现缓慢下降趋势,由91.36%降至83.68%;化学清洗后各组的通量恢复率η均为96%~97%,各组之间的η数值变化不大。这说明正渗透具有较低的膜污染趋势,膜表面的污染层与膜表面的结合并不紧密,仅靠物理清洗就可以恢复绝大部分的膜通量。通过化学清洗,不可恢复通量仅为初始通量的3%~4%。这说明正渗透过程中产生的不可逆污染水平较低,绝大部分污染为可逆污染,与其他膜处理工艺中产生的膜污染相比,正渗透过程中产生的膜污染更易控制,具有更高的运行寿命。通量恢复情况分析不仅可反映正渗透处理垃圾焚烧厂渗滤液脱氨出水后的膜污染情况方面,也可表征正渗透工艺的运行寿命及其应用中的可行性。

3)不同错流速率对FO运行效能的影响。

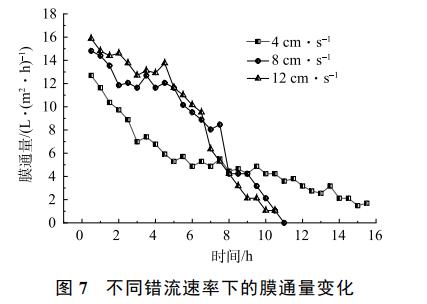

错流速率是正渗透工艺运行的重要参数之一,低错流速率会导致外部浓差极化上升,影响膜通量,同时导致膜污染更容易形成。在汲取液浓度为2mol·L−1、温度为25℃的条件下,控制不同错流速率(4、8、12cm·s−1)进行单轮正渗透实验,分析膜通量变化情况,实验结果如图7所示。在错流速率为4cm·s−1时,初始膜通量仅为12.69L·(m2·h)−1,且随着系统运行膜通量逐步减少,导致单次浓缩时间延长,在第16小时,膜通量为1.69L·(m2·h)−1,浓缩仍未结束。错流速率为8cm·s−1时,初始通量显著上升至14.81L·(m2·h)−1,呈先稳定运行后迅速下降趋势。且单次浓缩在11h完成。错流速率进一步提升至12cm·s−1时,膜通量变化情况与8cm·s−1条件下的膜通量变化没有明显区别。实验结果表明,错流速率为4cm·s−1时,速率过低,不利于正渗透的运行。这可能是由于错流速率下降,水流速率变慢,导致对膜的冲刷作用减弱,使得膜污染更容易形成。当错流速率提升至8cm·s−1后,较高的错流速率增强了膜面冲刷,减缓了膜污染,从而使得初始通量升高且单次浓缩时间缩短。当进一步提高错流速率至12cm·s−1时,对膜通量并没有明显的促进作用,说明错流速率的提高对膜通量的提升是有限度的。故在后续实验中,将错流速率控制在8cm·s−1条件下运行。

2.2 正渗透连续运行浓缩性能及出水水质分析

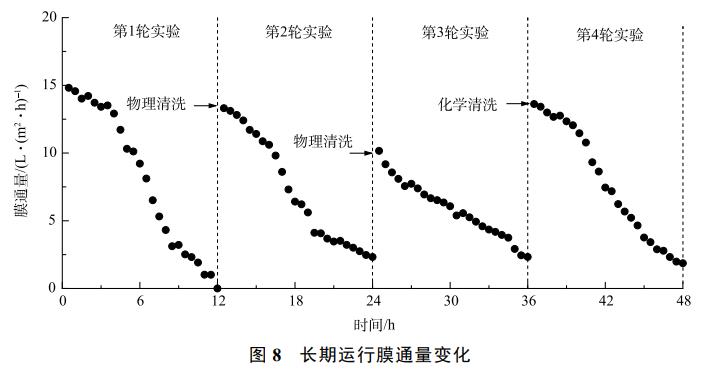

为进一步探究连续运行过程中的浓缩性能和出水水质变化,在汲取液浓度为2mol·L−1、错流速率为8cm·s−1的条件下,进行为期36h的连续实验。实验共分为3轮,每轮实验结束后更换原料液,并对FO膜进行物理清洗。第3轮实验结束后,为探究化学清洗对膜通量的恢复情况,采用化学清洗并再进行一轮实验。连续运行的实验结果如图8所示。

在第1轮运行过程中,初始通量为14.81L·(m2·h)−1,前4h的膜通量变化较缓慢,仅下降至13.01L·(m2·h)−1,随后由于浓缩倍数的提高,导致渗透压差减少和膜污染产生,膜通量迅速下降。通过物理清洗,第2轮的初始通量为13.31L·(m2·h)−1,由于物理清洗不能有效去除膜上的有机污垢,导致初始通量随着运行周期的延长而下降。同时,第2轮的膜通量下降程度相比第1轮,迅速下降的节点更早,运行至第4小时,膜通量已降至10.61L·(m2·h)−1。这可能是由于膜上残留的无机和有机污垢提高了膜面粗糙度,导致运行过程中膜污染迅速加剧,从而影响浓缩性能。运行至第3轮,初始通量降至10.16L·(m2·h)−1,此阶段通量变化与前2阶段有明显区别,且膜通量呈逐步下降趋势,可能是经过前2轮浓缩实验后,膜污染累积导致通量的进一步下降。第3轮实验后,对膜表面采用化学清洗,第4轮的初始通量显著提升至13.62L·(m2·h)−1,膜通量变化趋势与第1轮相似,说明化学清洗可以较好地去除膜表面的可逆污染。虽然化学清洗对膜性能的恢复效果更好,但其成本相对较高,且会产生化学废水。因此,将物理清洗与化学清洗方案相结合可实现高效去除FO表面的膜污染操作。这将最大限度地减少对频繁清洗膜的要求,减少化学清洗对膜完整性和膜寿命相关的损害,并降低与化学清洗相关的运营成本。

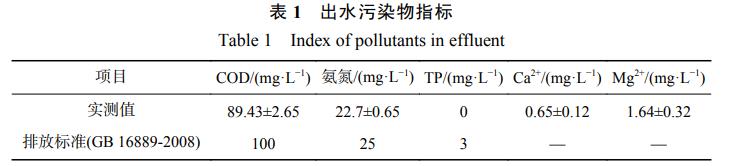

经过连续浓缩过程后,出水污染物浓度如表1所示。可以看出,经过正渗透浓缩后,出水中的主要污染物均达到了《生活垃圾渗滤液排放标准》(GB16889-2008)提出的排放限制。正渗透膜对COD的截留率均达到95%以上,出水质量浓度为90mg·L−1左右,对TP基本达到了完全截留。有研究表明,较小晶体半径和较大水合半径的离子,表面的水合层强度更高,更容易被膜排斥。因此,在本研究中,Ca2+和Mg2+的截留率均达到90%以上,出水质量浓度分别为0.65mg·L−1和1.64mg·L−1。然而,FO膜对氨氮的截留率较低,仅有60%~65%,出水的氨氮质量浓度仅稍低于排放限制。胡涛战采用厌氧正渗透膜生物反应器(AnMF-OMBR)处理模拟废水时也发现FO对氨氮的截留率较低,并将其归因于膜两侧发生了唐南平衡现象。已有研究表明,正渗透膜对一价离子的截留率较低。当以NaCl作为汲取液溶质时,由于Na+扩散系数大于NH4+,导致Na+不断透过正渗透膜,从汲取液一侧进入原料液侧,发生溶质反渗。溶质反渗导致两侧电荷不平衡,原料液一侧的NH4+不断进入汲取液,从而导致截留率下降。

2.3 FO膜污染主要成分及污染程度

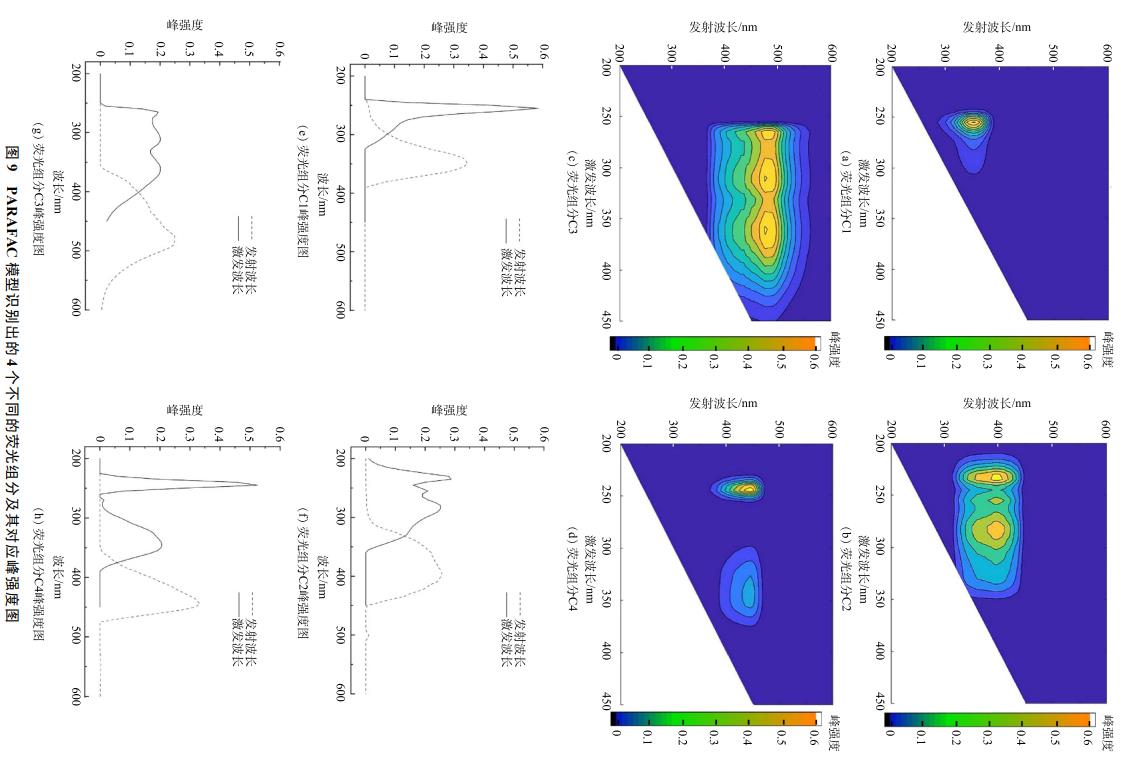

采集所有单次实验结束后的膜清洗水样,进行EEM分析并整理数据,导入MATLAB2017b,利用DOMFlour工具箱进行PARAFAC平行因子分析。通过PARAFAC对整个EEM进行建模,共解析出4种不同荧光成分的组合,可以描述获得的所有膜清洗水样样本。其组分及其峰强度如图9所示。组分1(C1)在250nm的激发波长(Ex)和350nm的发射波长(Em)范围内显示其主峰。组分2(C2)的主峰和次峰分别位于230nm/400nm和290nm/400nm的Ex/Em范围内。组分3(C3)呈现3个荧光峰,其中310nm/480nm和360nm/480nm的Ex/Em范围处的峰较强,265nm/480nm的Ex/Em处的峰较弱。而组分4(C4)呈现2个荧光峰,分别为245nm/445nm的Ex/Em范围的主峰和345nm/445nm的Ex/Em范围的二级峰。

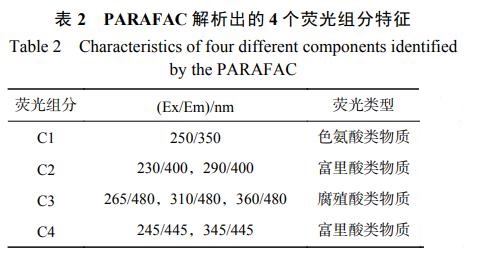

对通过PARAFAC分析出的4种组分进行成分分析,其表征的主要成分如表2所示。根据已有研究中描述的峰值位置和分配,C1表现出类似于色氨酸类物质的荧光特性,C3更接近于长波类腐殖质的荧光特性,故C3主要为腐殖质类物质。C2和C4与短波类腐殖质荧光特性接近(主要为富里酸),说明C2和C4的组分主要为富里酸类物质。本研究中富里酸类物质被分为C2和C4组分,这可能与垃圾焚烧厂渗滤液中存在较多富里酸类物质、其具体成分的疏水性不同有关,从而使其Em值有差异。垃圾焚烧厂渗滤液的EEM也主要由这3类物质组成,说明这3种物质在正渗透过程中也会附着在膜表面,造成膜污染。

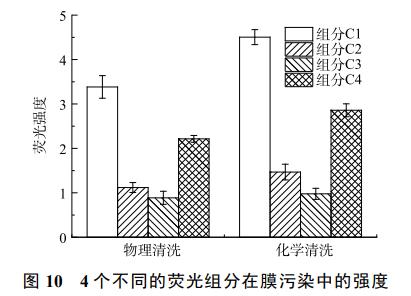

各组分的荧光强度可以表征其浓度变化。采用PARAFAC分别对物理清洗和化学清洗的单独组分荧光强度进行分析,结果如图10所示。化学清洗后的各组荧光组分峰强均高于物理清洗,说明化学清洗对膜污染缓解的贡献更高,膜表面清洗更彻底。此外,物理清洗和化学清洗后膜污染提取物中各组分荧光强度从大到小排序均为C1>C4>C2>C3,即以污染物浓度为基准得出的膜污染贡献从大到小排序为色氨酸类物质>富里酸类物质>腐殖酸类物质,色氨酸类物质是膜污染的主要成分,分别占物理和化学清洗的44.49%和45.93%。已有研究表明,膜污染贡献大小与物质分子质量有关,各荧光组分的分子质量从小到大排序为C1<C3,且Em的高低与有机物疏水性强度密切相关。色氨酸类物质分子质量较小且亲水性更强,更容易与膜表面接触并附着在膜表面结合,形成污染层,而相对分子质量高且疏水性较强的腐殖酸类物质膜污染潜力较低,与膜表面的结合较为松散,更容易在膜清洗过程中去除。

2.4 FO处理垃圾焚烧厂渗滤液可行性分析

采用FO处理垃圾焚烧厂渗滤液负压原位碱度脱氨出水,FO出水中的COD<100mg·L−1,NH4+-N<25mg·L−1,TP基本为0,主要污染物均达到了《生活垃圾渗滤液排放标准》(GB16889-2008)规定的排放限制。与常规反渗透膜(RO)深度处理垃圾渗滤液工艺相比,FO不仅具有较高的污染物截留率,同时也具有浓缩倍数高、浓缩液少、能耗较低、膜污染潜力低等优势。故FO在垃圾焚烧厂渗滤液深度处理领域具有一定的应用潜力。然而,目前相对于常规RO膜工艺,FO的实际应用仍面临一些关键瓶颈,主要包括正渗透膜成本较高、初期投资成本较高、汲取液溶质需进一步分离回收等。因此,在未来的研究中,开发低成本、高质量FO膜材料仍是FO膜进一步推广应用的关键。

3、结论

1)AL-DS与AL-FS模式相比,可以取得更高的初始通量,但膜通量下降速率更快,且具有更强的膜污染,物理清洗恢复率更低。而AL-FS的膜通量更稳定,且具有较低的膜污染趋势。汲取液浓度为2mol·L−1时,初始通量为14.81L·(m2·h)−1,运行10.5h后对垃圾焚烧厂渗滤液脱氨出水的浓缩倍数为10倍,出水水质可以达到排放标准。且物理清洗后通量恢复率为90%,膜污染程度较轻。在错流速率较低的情况下,膜污染会更容易形成,还会影响膜性能。所以错流速率地提升有利于提高膜通量,进一步提高错流速率至12cm·s−1时对膜通量并没有明显的促进作用。

2)长期运行结果表明,将物理清洗与化学清洗方案相结合以实现高效的正渗透操作是可行的。

3)EEM-PARAFAC实验结果表明,膜污染主要成分为色氨酸类物质、腐殖质类物质和富里酸类物质,以污染物浓度为基准得出的膜污染贡献从大到小排序为色氨酸类物质>富里酸类物质>腐殖酸类物质。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。