MBBR和MBR工艺污水处理效果

2021年MBBR和MBR工艺作为应用广泛且运行可靠的工艺被同时纳入《室外排水设计标准》(GB50014—2021)。作为典型的集约型污水生化处理工艺,两种工艺提高生化处理能力的方式不同,MBR可使生化池生物量提升至原来的2~3倍,通过提高污泥浓度强化处理能力;MBBR通过悬浮载体的投加,在提高系统内生物量的同时,微生物部分形态由悬浮态变为附着态,功能菌相对丰度和处理能力得以提升。两种工艺各有特色,在国内市政污水领域的应用体量均已超过2000×104m3/d,解决了污水处理厂新/改/扩建面临的缺地难题,在集约型污水处理中发挥了重要作用。

以北方某污水处理厂为例,分析MBBR和MBR的工艺特征、运行效果及碳排放情况,以期为行业内工艺选择提供借鉴。

1、污水处理厂概况

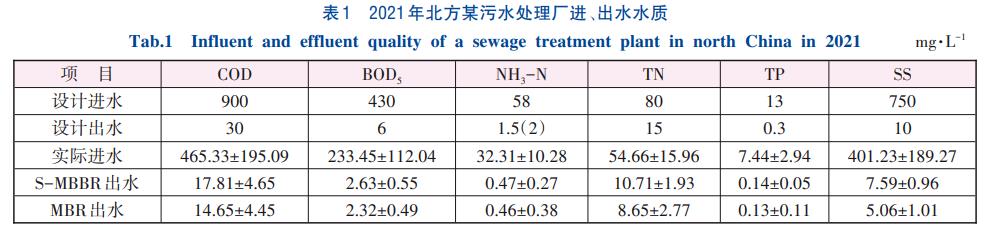

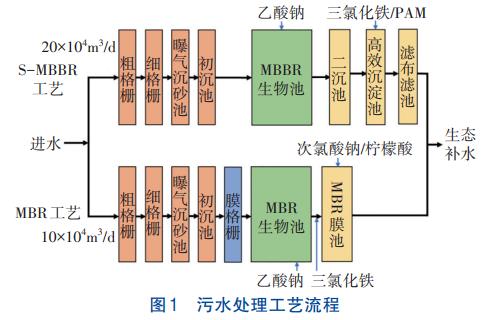

该项目设计处理水量为30×104m3/d,进、出水水质见表1,出水执行地表水准Ⅳ类标准,并排入受纳河流上游,实现生态补水。一期、二期和三期提标改造均采用泥膜复合MBBR工艺(即S-MBBR),设计水量为20×104m3/d;四期新建采用MBR工艺,设计水量为10×104m3/d。工艺流程见图1。

MBR工艺对预处理的要求更高,新增了膜格栅,其设计栅间距为1mm,以进一步去除细小毛发及纤维物质等,减少对后端膜组件的污染和损伤;膜池设计污泥浓度为10g/L,生化池设计HRT为17h;MBR通过膜池实现固液分离,占地较二沉池小,且工艺末端无需再设置深度处理单元。S-MBBR对预处理无特殊要求;生化段将悬浮载体投加于好氧区,以强化硝化效果,缺氧池未投加悬浮载体,充分发挥活性污泥的反硝化作用,好氧区悬浮载体填充率为46%,采用SPR-Ⅲ型悬浮载体,有效比表面积>800m2/m3,生化池设计HRT为21.6h;S-MBBR仍需二沉池,后端仍采用传统的深度处理实现对SS和TP的深度去除。

对比S-MBBR和MBR工艺流程可知,MBR更加简洁,流程短;S-MBBR能够充分利旧,不改变主体工艺及流程,预处理和深度处理均为提标改造前设施。因S-MBBR为改造部分,改造过程中维持原有的HRT,故HRT偏高;若进一步在缺氧区投加悬浮载体,可进一步降低HRT。两种工艺在生化部分均能大幅降低HRT且相差不多,但固液分离部分MBR工艺优势显著。

2、运行效果与分析

选取该污水厂2021年数据分析两种工艺的运行效果。进水样品取自进水泵站,S-MBBR出水样品取自滤布滤池之后,MBR出水样品取自膜池之后。

污水处理厂进水水质波动较大,增加了出水稳定达标的难度,但两种工艺均能实现稳定达标,没有显著性差异。两种工艺实际运行水量负荷率不同,S-MBBR实际运行HRT为18.15h,MBR实际运行HRT为19.54h。从处理效果看,MBR对COD的处理效果更优,较S-MBBR多去除3.2mg/L,而出水BOD5效果相当,两种工艺对有机物的去除均较为彻底,MBR更高的污泥浓度有利于对难降解有机物的去除。两种工艺均利用活性污泥反硝化进行脱氮,虽然MBR较S-MBBR多去除了2.1mg/L的TN,但由于其碳源投加量更大,所以两系统TN去除效果基本相同。S-MBBR出水NH3-N、TN及TP标准差更低,显示出更加稳定的处理效果;MBR较好的膜过滤作用,保障了较低的出水SS浓度。

该污水处理厂生化池冬季水温低至8~11℃,根据批次试验测定,活性污泥硝化负荷为0.018kgNH3-N/(kgMLSS·d),悬浮载体生物膜表面硝化负荷为0.371gNH3-N/(m2·d)。MBR工艺通过提升污泥浓度的方式实现了整体处理性能的提升,而S-MBBR工艺则通过投加悬浮载体形成生物膜的方式,弥补了与MBR的污泥浓度差距。此外,分别取S-MBBR生化池活性污泥、悬浮载体生物膜及MBR生化池活性污泥进行高通量测序分析。MBR活性污泥硝化菌相对丰度为0.6%,S-MBBR活性污泥硝化菌相对丰度为0.64%,而S-MBBR生物膜硝化菌相对丰度达到了12.15%,S-MBBR生物膜能够实现硝化菌的高效富集。

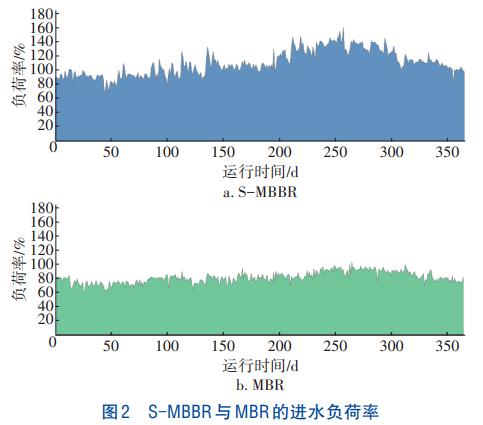

两种工艺在抗水量冲击能力上存在较大差异。图2为2021年两种工艺运行水量负荷率的变化。

S-MBBR运行水量为(21.93±3.59)×104m3/d,一年内有244d超过设计运行水量,最大值为32.17×104m3/d,负荷率达到161%,平均运行水量负荷率达到119%。MBR运行水量为(8.43±0.84)×104m3/d,最大值为10.68×104m3/d,平均负荷率为87%。由于MBR末端膜组件的膜通量一定,因此其水量较为恒定,抗水量冲击性能较差。在面临进水水量冲击时,S-MBBR几乎承担了全部的增量部分,保障了污水处理厂的正常运行以及总出水水质稳定达标。

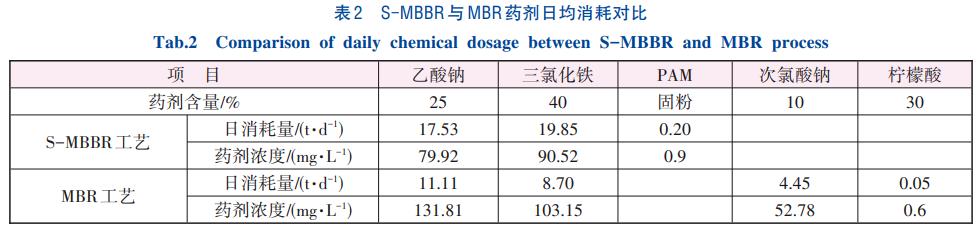

3、药剂与能耗分析

在药剂消耗方面,S-MBBR使用的药剂包括乙酸钠、三氯化铁及PAM等,用于反硝化脱氮及化学除磷;MBR使用的药剂包括乙酸钠、三氯化铁、次氯酸钠及柠檬酸等,用于反硝化脱氮、化学除磷及膜组件清洗。两种工艺的药剂日均消耗量见表2。MBR的乙酸钠投加量高于S-MBBR,进一步核算多投加的乙酸钠可去除约2mg/L的TN,与S-MBBR和MBR出水TN差值接近,表明两者出水TN差异主要由碳源投加量不同所致。MBR的三氯化铁投加量高于S-MBBR,这主要与MBR泥龄较长导致其生化除磷效果稍弱有关。根据三氯化铁使用量进行核算,S-MBBR化学除磷占比为32.33%,MBR化学除磷占比为36.79%。S-MBBR虽然通过投加生物膜可实现双泥龄系统,有利于生物除磷,但实际由于进水有机物浓度较低,在控制上优先进行反硝化脱氮,因此用于生物除磷的有机物浓度相对较低,导致生物除磷效果相对较弱。

在电耗方面,S-MBBR电耗为0.494kW·h/m3,其中生化池曝气能耗为0.235kW·h/m3,占比为47.00%;MBR电耗为0.616kW·h/m3,其中生化池曝气能耗为0.290kW·h/m3,占比为46.86%,S-MBBR对硝化菌的高效富集能力降低了曝气能耗。MBR为了维持膜通量,膜池的能耗较高,本项目均值为0.204kW·h/m3,占比为33.26%,且膜组件使用不足两年,随着膜通量的降低,膜池的能耗有进一步升高的趋势。由于S-MBBR进水量波动大,曝气能耗与进水量关系密切,当S-MBBR进水负荷率低于100%时,曝气能耗为0.304kW·h/m3;进水负荷率为100%~125%时,曝气能耗为0.219kW·h/m3;进水负荷率>125%时,曝气能耗为0.169kW·h/m3,与水量呈负相关关系,说明S-MBBR在面临进水负荷冲击时可充分发挥生物膜硝化潜力,不需大幅提升曝气量即可实现污染物去除。

综合电/药消耗,S-MBBR电/药费用均值为0.469元/m3,而MBR电/药费用均值为0.626元/m3,其中MBR工艺不含换膜成本。

4、维护与控制

S-MBBR悬浮载体的良好流化是保证工艺稳定运行的核心要素,若控制不佳,则可能出现悬浮载体流化差、局部堆积现象,从而影响处理效果。尤其是在末端出水拦网处,一旦悬浮载体堆积,则可能造成拦网过水能力降低,从而在拦网前后产生液位差,造成悬浮载体冒漏。同时S-MBBR也应关注拦网的磨损,随着长时间的运行,悬浮载体、进水泥砂等与拦网的不断摩擦,传统不锈钢筛网易被磨薄,甚至磨破,导致悬浮载体泄漏,影响深度处理运行。目前,已有在拦网前后增加液位计的方式,通过自控系统上传至智慧水务平台,实现智慧化控制;同时,安装更换了复合材质的拦网,磨损指数大大降低,保障了S-MBBR无忧运行。图3展示了S-MBBR良好的流化状态与复合材质拦网。S-MBBR后端仍有二沉池、高效沉淀池、滤池等深度处理单元,在实际运行过程中尤其是水量冲击下,应关注其固液分离性能,防止跑泥。

MBR运行稳定主要在于膜组件。保障膜组件的膜通量是维持MBR正常运行的关键,除了在正常运行过程中通过曝气进行冲洗外,还需要根据跨膜压差对膜组件进行定期的特殊清洗(见图4)。实际运行当跨膜压差>35kPa时需进行清洗。清洗频次与方式主要与进水水质和膜污染程度有关,在线清洗包括碱洗和酸洗,碱洗时采用次氯酸钠,每周一次,酸洗时采用柠檬酸,每半年一次,离线拆片清洗一年一次。除化学清洗外,还采用水/气反冲洗、膜表面曝气冲刷等物理方式进行膜组件的清洗。膜污染程度与膜组件的清洗频率和MBR工艺的能耗药耗息息相关,而膜污染程度除与水质有关外,还与运行温度有很大关系,冬季低温情况下膜清洗频次要稍高于夏季,低温对于膜本身的结构并没有影响,膜孔径不会受到低温的影响,但膜污染程度会加重,主要受到污水黏度提升、微生物EPS提高等因素的影响。此外,MBR除磷药剂(三氯化铁)投加于生化池内,而投加除磷药剂后会使黏度较高的水和凝胶层包裹在膜丝表面,加速污染层的增长,也遏制了水力剪切对污染层的脱除作用,提高了膜污染程度。因此在运行中应根据实际运行情况调整清洗频次和清洗程度,保证系统良好运行。

5、污水处理厂低碳运行评价

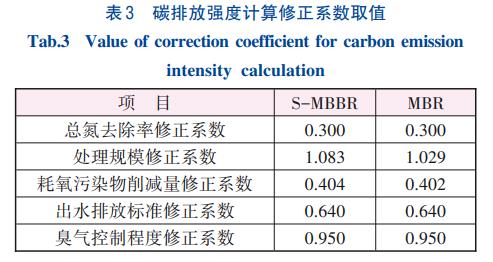

污水处理厂进行科学、高效的碳减排,对实现减污降碳,促进生态环保产业绿色低碳发展具有重要意义。根据《污水处理厂低碳运行评价技术规范》(T/CAEPI49—2022)碳排放强度核算方法,并综合考虑对TN去除率、处理规模、耗氧污染物削减量、出水排放标准及臭气控制程度等进行修正后核算两种工艺的低碳运行评价总分,修正系数见表3。

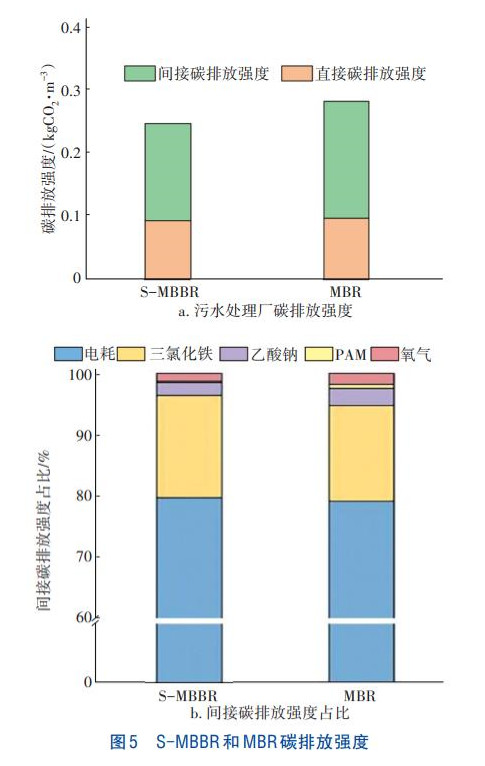

S-MBBR和MBR碳排放强度如图5所示。

S-MBBR碳排放强度修正前为0.882kgCO2/m3,修正后为0.291kgCO2/m3,结合低碳行为核算低碳运行评价总分为78.75,评价为二级;MBR碳排放强度修正前为1.045kgCO2/m3,修正后为0.335kgCO2/m3,结合低碳行为核算低碳运行评价总分为72.62,评价为三级。综合对比来看,S-MBBR运行碳排放强度更低,更符合低碳理念。

由图5(a)可知,两种工艺的直接碳排放强度基本一致,分别为0.093、0.097kgCO2/m3,直接碳排放强度与污水处理过程中N2O、CH4和CO2的直接排放量有关,主要受进、出水水质和处理水量的影响。两者差异主要体现在间接碳排放强度,主要与运行电耗与药耗有关。MBR碳排放强度较高的原因主要在于膜池运行维护增加了能耗与药耗。由图5(b)可知,运行电耗在间接碳排放强度的计算中占比达到80%左右,约占总碳排放强度的55%,药耗约占总碳排放强度的7%~10%。蒋富海等核算了10座污水处理厂的碳排放量,结果表明,在污水处理厂的碳排放贡献源中,电耗占比最大,约占31%~64%,药耗次之,约占6%~19%,与本项目结果类似。周政等对7座污水处理厂的研究同样表明,电耗导致的间接排放是最大的碳排放源,平均占比为49.43%,且AAO-MBR工艺较AAO工艺显著增加了电耗碳排放占比,达到60%。因此,污水厂实现低碳运行,关键在于降低电/药消耗。一方面是控制优化,可通过增加智慧水务管理系统,实现电/药的精准控制;另一方面是工艺优化,可通过采用新工艺如厌氧氨氧化、同步硝化反硝化等实现电/药消耗的降低,进而整体上降低污水处理厂碳排放强度。

6、结论与展望

北方某污水处理厂在相同进水水质条件下,S-MBBR和MBR出水均能稳定达到地表水准Ⅳ类标准,但S-MBBR的抗水量冲击能力更强,平均运行水量负荷率达到119%,如遇汛期可处理更多污水。S-MBBR电/药费用为0.469元/m3,较MBR的电/药费用(0.626元/m3)更低,运行更加经济。根据《污水处理厂低碳运行评价技术规范》(T/CAEPI49—2022),S-MBBR、MBR低碳运行评价等级分别为二级和三级,S-MBBR更具低碳潜力。S-MBBR运行过程中应关注悬浮载体的流化和拦截,需要可靠的设计和设备支撑,对工艺厂家要求更高;MBR则应关注简化膜组件的清洗、维护和更换,降低能耗和药耗。在工艺流程方面,MBR更加简洁,流程短;S-MBBR能够充分利旧,不改变主体工艺及流程。目前已有基于纯膜MBBR的全流程配套工艺,不仅实现了流程的简化,其占地效果也能与MBR媲美,可为污水处理厂的新/改/扩建提供新的选择方案。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。