石化废水深度处理催化臭氧氧化技术

石油化工在国民经济体系中占有重要地位,石化企业生产工艺复杂,石化废水具有排水量大、污染物浓度高、处理难度大的特点。目前,常见的石化废水处理方法有膜分离法、催化氧化法、臭氧氧化法等。其中臭氧氧化法利用臭氧的氧化性,可快速去除废水中的污染物,降低色度,具有明显的优势。但是单一臭氧氧化法对去除物具有选择性,不能有效去除水中所有污染物;对反应温度要求高,且臭氧的生产过程电耗大;臭氧氧化废水时会与污染物中的发色基团反应,对色度较高废水的TOC和COD去除效果较差。

近年来,具有较优处理石化废水能力的催化臭氧氧化法受到重视。催化臭氧氧化法可以在催化剂的作用下产生羟基自由基,其氧化电位高于单独臭氧,仅次于氟。催化臭氧氧化法又分均相催化臭氧氧化法和非均相催化臭氧氧化法,前者通过金属离子发挥催化作用,因此会有大量的金属离子溶解于水中;后者采用固体催化剂,可以重复使用,节约成本。非均相催化臭氧氧化法的固体催化剂在产生羟基自由基的同时,还能通过载体的活性点位吸附污染物,其反应机理可分为两种:一种为催化剂通过化学键力吸附污染物与臭氧发生反应,催化剂起配位络合作用;另一种是催化剂在吸附臭氧和污染物的同时发生电子转移,参与反应,两种方式都可以催化臭氧产生更多的羟基自由基。

羟基自由基的产生和催化剂负载的金属有关,起催化作用的金属一般是铁、铜、锰、钴、镍、锌等过渡金属和稀土金属铈。目前针对臭氧催化剂的研究主要集中在机理层面,而在应用过程中发现,实验室制备的催化剂存在颗粒易破碎、金属组分流失、使用周期过短等问题。

为尽早实现催化臭氧氧化工艺的工业化、实用化,笔者选取催化活性较高的铁、锰、铈及其混合物为活性组分的商用催化剂作为研究对象,分别为硅基负载铁催化剂(记作硅基催化剂)、硅铝基负载铈催化剂(记作硅铝基催化剂)、硅基负载铁锰催化剂(由于成分中含有碳,记作硅碳催化剂)。通过表征等手段测定不同商用催化剂的特性,考察催化剂处理废水的实际效果以及其在使用过程中重金属浸出量与时间的关系,筛选合适的商用催化剂应用于工业废水处理。

1、材料与方法

1.1 实验仪器和材料

臭氧通过小型臭氧发生器(臭氧产生量为10g/h)产生;COD根据快速消解分光光度法,采用数字式COD消解器和分光光度计测定;TOC根据燃烧氧化—非分散红外吸收法,采用TOC分析仪测定;pH采用pH计测定;水样内重金属浓度采用电感耦合等离子体质谱法测定。

所涉及的实验用水均来自上海某石化废水处理厂的二级出水,其pH、COD、TOC、色度、碱度(以CaCO3计)的平均值分别为7.92、88.6mg/L、30.7mg/L、400倍、2200mg/L。

实验所用药剂碘化钾(分析纯)、硫代硫酸钠(分析纯)、硫酸(98%)均购于上海润捷化学试剂公司。

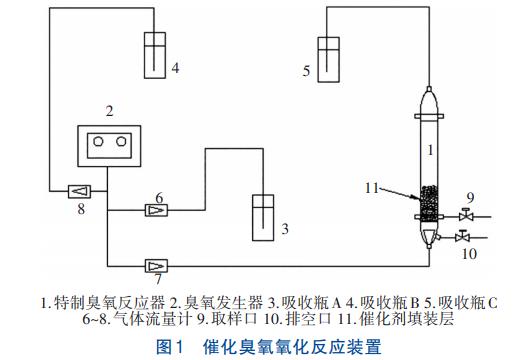

1.2 实验装置

催化臭氧反应装置如图1所示。臭氧由臭氧发生器产生,其发生量通过碘量法测试吸收瓶中的臭氧浓度得到,在所有流量计流量一致的情况下,吸收瓶A可以测量臭氧进气浓度,吸收瓶B可以吸收多余臭氧,吸收瓶C可以吸收尾气,防止污染大气,同时测量未被使用的臭氧量。通过特制臭氧反应器底部的曝气头,可以使气体形成致密的小气泡,提高臭氧和废水的接触面积。

1.3 催化剂表征

根据臭氧反应器的要求,均选用抗压强度>80N/颗的球形催化剂。实验前分别对每一种催化剂的形貌、比表面积、平均孔径、抗压强度和组分进行测试,为吸附和催化氧化实验提供理论依据。

其中比表面积采用气体吸附BET法测定,平均孔径采用压汞法和气体吸附法测定,抗压强度采用智能颗粒强度试验机测定,催化剂金属组分采用电感耦合等离子体质谱法测定。

2、结果与分析

2.1 不同商用催化剂的表征

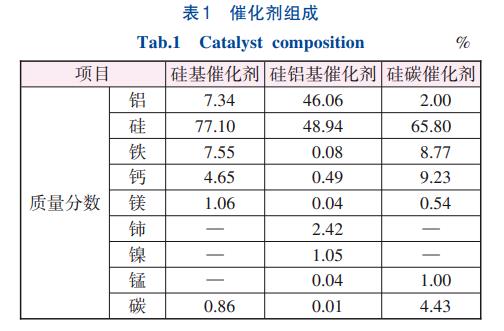

3种催化剂的成分如表1所示。

由表1可知,硅基催化剂为氧化硅负载铁,硅铝基催化剂为氧化硅和氧化铝负载铈,硅碳催化剂为氧化硅负载铁和锰。表2为催化剂表征结果。

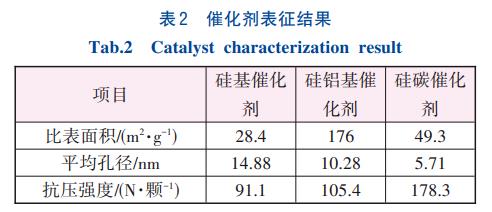

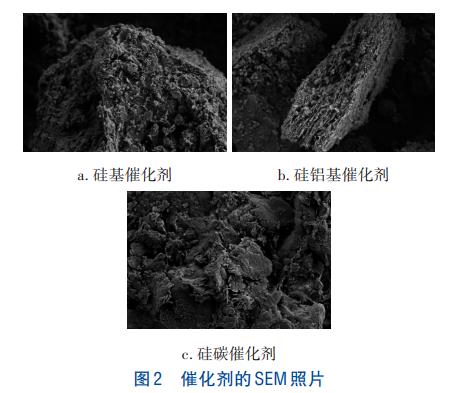

由表2可知,比表面积最大的是硅铝基催化剂,平均孔径最大的是硅基催化剂,抗压强度最高的是硅碳催化剂。图2为3种催化剂的SEM照片。

由图2可知,硅基催化剂的形貌相对比较平整,原因为其载体主要组成单一;硅铝基催化剂的表面存在很多条状沟壑,这使得其比表面积较大,沟壑间隙填充了颗粒状物质,可能为活性物氧化铈和氧化镍;硅碳催化剂表面存在较多小坑洞,这和催化剂中存在的活性炭有关。

2.2 pH对单独臭氧氧化效果的影响

Dehouli等研究发现废水pH增大,臭氧的分解速率也随之增大。任斌等发现提高废水碱度,有利于臭氧产生羟基自由基。因此研究了pH对单独臭氧工艺处理效果的影响。

某石化工业废水二级出水COD为91mg/L、TOC为27.9mg/L,在累积臭氧投加量为420mg/L、臭氧进气流量为1L/min、处理水量为1.7L的条件下,反应50min得到实验结果,见图3。其中a为TOC去除率,b为COD去除率,c为去除单位TOC消耗的臭氧量,d为去除单位COD消耗的臭氧量。

由图3可知,当pH=8时,去除单位TOC和COD消耗的臭氧量最少,出水TOC和COD浓度也最低。这是因为单独臭氧氧化存在两种反应过程:①直接臭氧氧化过程,即臭氧与有机物直接发生反应;②臭氧分解生成活性自由基(如羟基自由基),然后通过自由基氧化去除有机物。当pH=8时,TOC和COD的去除效果最好,这说明该废水中存在的一些有机物容易被臭氧直接氧化,还有一些可以被臭氧分解生成的自由基所氧化。在pH>10的条件下(尤其当pH=12时),随着碱度提高,废水中碳酸根浓度增大,羟基自由基会和碳酸根发生反应,生成氧化能力较弱的碳酸根自由基。因此随着pH增大,臭氧去除单位TOC和COD消耗的臭氧量会显著增加。

2.3 pH对催化剂吸附去除污染物的影响

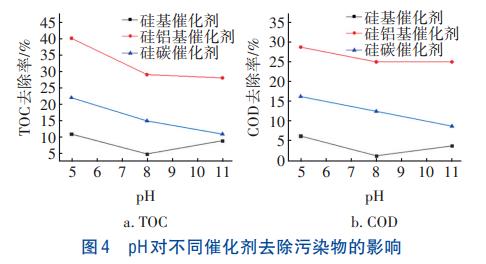

催化剂作为多孔材料在进行催化臭氧反应时会先吸附污染物,使得臭氧和污染物在催化剂表面发生反应,pH的改变会影响吸附过程,为此考察了3种催化剂在不同pH条件下的吸附特性。向150mL待处理废水中添加50cm3的催化剂(硅基催化剂43g、硅铝基催化剂35g、硅碳催化剂46g),室温下振荡吸附4h后达到吸附饱和,吸附结果如图4所示。3种催化剂对TOC和COD去除率的变化趋势相同,故仅讨论TOC去除率与pH的关系。

当pH=5时,硅铝基、硅碳、硅基催化剂对TOC的去除率分别为40%、22%、11%;当pH分别为8和11时,变化趋势与pH=5时相同。硅铝基催化剂的TOC去除率最高,其次为硅碳催化剂,硅基催化剂最差,这与表2中3种催化剂的比表面积大小顺序一致,证实了催化剂比表面积越大,吸附能力越强的表面吸附理论。在酸性环境中催化剂的吸附能力大于碱性和中性,这是由于催化剂表面存在负载的活性金属氧化物,酸性条件使得这些活性金属氧化物发生反应,脱离了载体,增加了表面的坑洞数量,增大了比表面积,使吸附能力提高。

根据2.1节可知,硅基催化剂的比表面积最小,抗压强度最低,同时实验验证其吸附去除TOC和COD的能力也较差,评估认为无需对该催化剂继续进行研究,后续开展的实验主要针对硅铝基催化剂和硅碳催化剂。

2.4 催化剂对催化臭氧氧化处理效果的影响

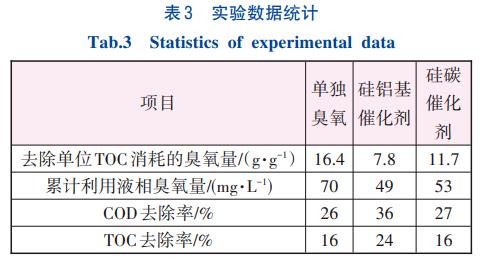

在pH=8、臭氧进气流量为1L/min、累积臭氧投加量为220mg/L、废水处理量为3L、催化剂填装体积为560cm(3硅铝基催化剂为380g、硅碳催化剂为510g)的条件下,反应60min后进行实验数据统计,结果如表3所示。

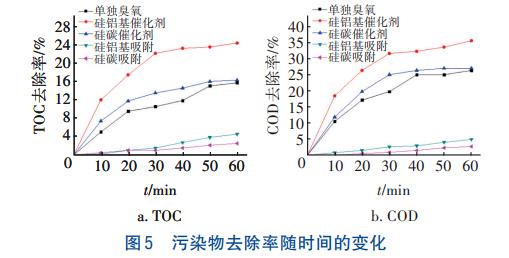

由表3可知,催化臭氧氧化去除单位TOC消耗的臭氧量低于单独臭氧氧化,硅铝基催化剂、硅碳催化剂去除COD的量分别较单独臭氧高38%、4%,说明催化剂加入后去除污染物的效果要优于单独臭氧。TOC、COD去除率随时间的变化见图5。

由图5可知,硅铝基催化剂去除TOC和COD的量分别要比硅碳催化剂高50%和33%,原因如下:一方面根据吸附实验结果,硅铝基催化剂拥有较大的比表面积(176m2/g),对有机物的吸附量更大;另一方面由于氧化铝载体具有一定去除COD的能力。由硅铝基催化剂去除TOC的能力可知,单独臭氧氧化(16%)与催化剂吸附效果(4.5%)之和小于催化臭氧氧化(24%),综合来看硅铝基催化剂(硅铝比为1∶1)去除TOC和COD的能力最强。液相臭氧利用率的变化见图6。

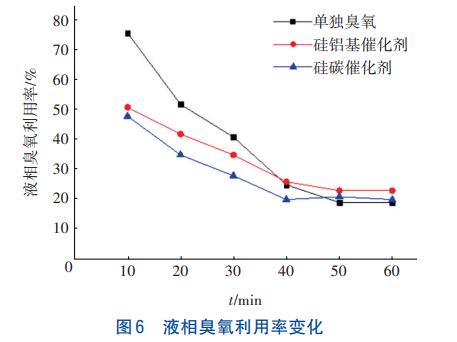

由图6可知,臭氧利用率在前40min随着反应时间逐渐降低,原因为反应刚开始时体系中的污染物浓度较高,消耗臭氧的速率较快。40min后臭氧利用率较低,原因为易氧化污染物浓度降低,臭氧反应速率减缓,但由于催化剂的存在以及臭氧的自身分解,仍有部分臭氧被消耗。由图6还可知,加入催化剂后臭氧的利用率反而不如单独臭氧时高,这是因为单独臭氧反应是气、液两相反应,加入催化剂后是气、液、固三相反应,传质效果变差,臭氧利用率降低。

2.5 重复使用催化剂对处理效果的影响

实验发现,在臭氧氧化工艺中使用催化剂时废水会变浑浊。为探究造成浑浊的原因及催化剂使用后的组分变化,对反应后催化剂自身的组成进行了检测。载体流失比例最大的是硅铝基催化剂,其载体硅几乎全部流失,原因为氧化硅和氧化铝并不能牢固地结合在一起;活性组分流失比例最大的是硅碳催化剂,锰流失了80%。

实验结束后,对催化剂的基本参数进行检测,发现硅铝基催化剂的比表面积增加了9%,平均孔径减少了7%,抗压强度增加了6%;硅碳催化剂的比表面积减少了15%,平均孔径减少了5%,抗压强度降低了18%。两种催化剂的平均孔径均有所减小,说明在初次使用过程中,两种催化剂的颗粒在气液物流的冲刷下,出现了许多微孔,使平均孔径降低。抗压强度下降较大的是硅碳催化剂,说明其结构不稳定。硅碳催化剂的比表面积下降较多,说明在反应过程中,其内部结构发生了变化,不利于催化剂的连续使用。

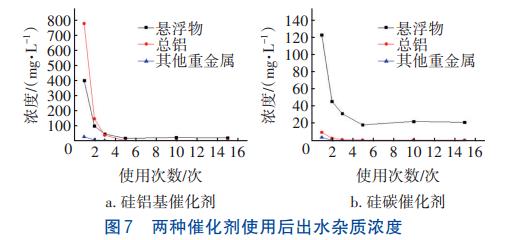

在两种催化剂使用多次后,对出水杂质浓度进行检测,结果见图7。可知,采用硅铝基催化剂的实验出水中总铝和悬浮物的浓度较高,但在使用5次后不再有杂质流出,不会对处理水造成二次污染。而由于硅碳催化剂使用后的抗压强度减小,出现了催化剂的破损,其在使用5次后出水悬浮物浓度仍缓慢增加。

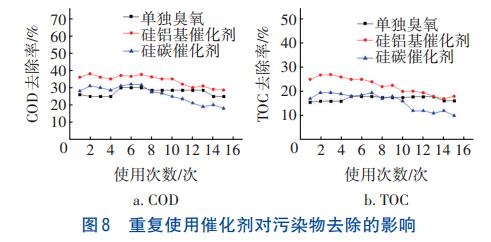

在对两种催化剂重复使用15次后,得到COD和TOC去除率的变化见图8。可知,催化剂的催化活性会随着使用次数的增加而下降,硅碳催化剂在使用8次后的处理效果低于单独臭氧反应,而硅铝基催化剂虽一直保持催化活性,但在使用10次后其处理效果仅略高于单独臭氧,考虑到催化剂本身的成本,此时已经不具备使用价值。

因此,硅铝基催化剂去除TOC和COD的能力最强。虽然该催化剂在气体和液体的冲刷下,氧化硅载体流失量较大,但与此同时,催化剂表面增加了许多小孔,增大了比表面积,使得污染物更容易与活性组分、臭氧接触发生反应,其连续处理废水能力会随着使用次数的增加而降低,可以有效使用10次。

3、结论

①催化剂吸附去除TOC的能力与其比表面积和孔径大小呈正相关,硅铝基催化剂由于表面沟壑密集,拥有较大的比表面积,吸附能力最强;硅基催化剂的吸附能力最差,不是理想的催化剂。

②商用催化剂的加入提高了臭氧去除COD和TOC的能力,硅铝基催化剂去除TOC和COD的量较硅碳催化剂分别高50%和33%,说明硅铝基负载氧化铈要优于硅基负载氧化铁和氧化锰。当pH=8时,最有利于硅铝基催化剂的应用。

③首次使用催化剂时,硅铝基催化剂和硅碳催化剂都出现了金属浸出问题,但在使用5次后,硅铝基催化剂的金属浸出量趋于低位,达到了使用要求,不会增加后续处理成本,而硅碳催化剂在使用8次后就已经失去了催化活性。硅铝基催化剂使用10次后仍能保持一定的活性,但已经失去了使用价值。

④综合对比可以发现,硅铝基催化剂是相对合适的催化剂,考虑到其在使用一次以后比表面积和抗压强度变大,在投入工厂使用前可以采用模拟废水对催化剂进行冲刷,以避免其金属浸出导致的二次污染,发挥硅铝基催化剂的最优性能。未来可以就增强其稳定性展开深入研究,从而延长其使用寿命。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。