丁腈手套废水处理及中水回用技术

1、项目背景

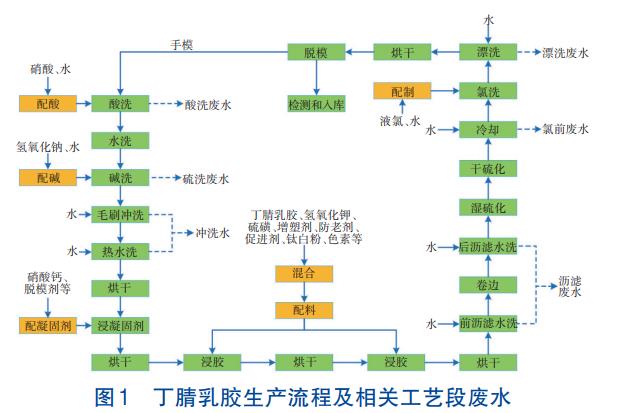

丁腈胶乳是人工合成胶乳制品的一种,常规丁腈胶乳是由丁二烯、丙烯酸或甲基丙烯酸聚合而成。与天然胶乳相比,丁腈胶乳具有耐油、耐溶剂、耐磨、耐老化、耐热、耐屈挠、抗静电、无过敏风险等优点。目前,丁腈手套广泛用于工业、日常生活及医疗领域。丁腈手套的基本生产加工流程为:手模、酸洗、碱洗、干燥、浸凝固剂、干燥、浸胶、干燥、沥滤、卷边、湿硫化、干硫化、氯化、脱模、检验、包装(见图1)。因手套的生产工艺流程较长,副产物和中间产物多,废水成分复杂,污染物主要来自产品添加剂以及乳胶等难降解的可溶性胶体及有机物,导致废水胶体浓度高、可生化性差,对整体废水处理及中水回用提出了较高的要求。

本研究通过分析丁腈乳胶的生产原料、生产工艺及产生的相关废水,对不同工艺段废水进行试验验证,同时结合之前大量的研究及工程实践经验,优化处理工艺,使生产废水达到工业行业污染物排放标准、城镇下水道排放标准及生产回用水标准;再通过工程经济技术分析,明确主要投资运行成本,为丁腈手套生产废水的处理工艺设计及应用提供参考数据。

2、设计进、出水水质

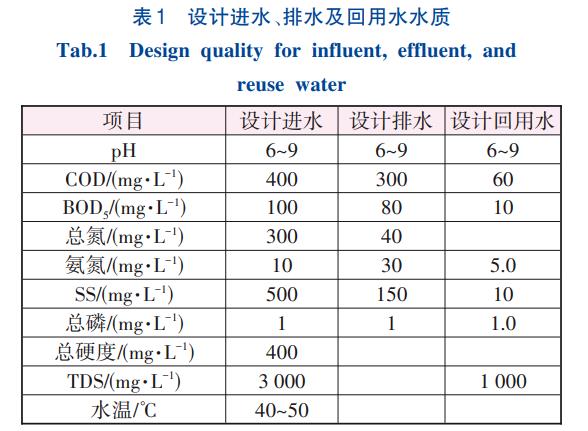

设计进水、排水、回用水的水质指标见表1。

丁腈手套废水的设计处理规模为1×104m3/d,其中外排水量为5000m3/d,回用水量为5000m3/d。设计出水水质执行《橡胶制品工业污染物排放标准》(GB27632—2011)中新建企业间接排放标准和《污水排入城镇下水道水质标准》(GB/T31962—2015)表1中A级标准,回用水质满足《工业循环冷却水处理设计规范》(GB/T50050—2017)中表6.1.3指标要求。

3、废水处理工艺设计

3.1 水质分析

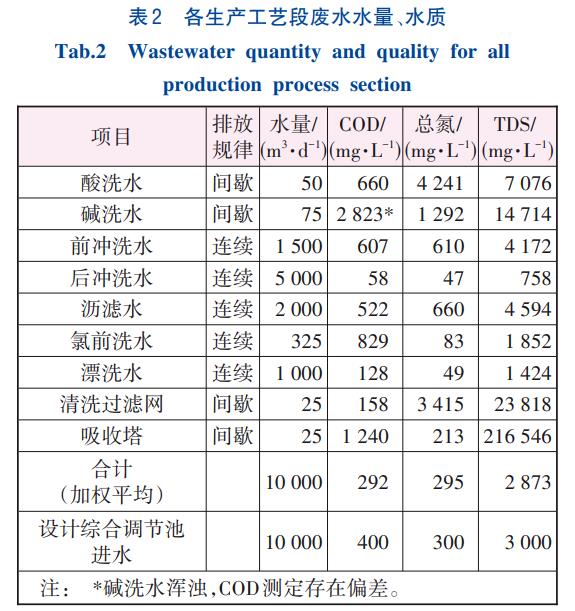

取丁腈手套生产装置各工艺段废水进行水质检测,每个生产段的水量及水质指标见表2。

废水中的污染物与生产原料及工艺息息相关:酸洗功能是清洗手模表面污渍、软化硬脂酸钙,酸洗水中主要污染物包括硝酸、硝酸钙、COD、总氮等;碱洗主要用氢氧化钠和次氯酸钠,清洗手模表面的污渍、去掉硬脂酸钙等;前冲洗水为稀释的碱洗水,后冲洗水为稀释的前冲洗水,随着不断冲洗稀释,污染物浓度逐渐降低;沥滤水为手套浸胶后的废水,丁腈乳胶、硝酸钙、硬脂酸钙、阴离子表面活性剂等污染物浓度较高;氯前洗水为稀释后的沥滤水;氯化工艺需使用氯气溶于水中,因此漂洗水中含有部分次氯酸钠及盐酸污染物;吸收塔废水主要处理氯气的废气,主要污染物是碱性药剂及氯离子等。所有进水经过混合后,根据丁腈生产废水长期运行情况,选择不利的进水条件,主要设计进水COD≤400mg/L、总氮≤300mg/L、TDS≤3000mg/L。

丁腈废水处理的主要重点、难点:①生产中大量使用硝酸及硝酸钙,导致废水中以硝酸根为主的总氮含量较高,生化系统反硝化负荷较大;②废水中碳、氮、磷比例不平衡,需投加营养物进行调理;③生产废水中含有阴离子表面活性剂,导致生化过程中产生泡沫,泡沫与乳胶裹挟活性污泥产生漂浮物影响生化处理;④丁腈废水残留的胶体会造成膜系统污堵,需将多级沉淀、生化降解、过滤等工艺联用,以降低膜污堵风险。

生化处理是确保总氮及COD等达标的主要工艺。按照该工程的进水水质(COD≤400mg/L,TN≤300mg/L),生物脱氮时碳源不能满足要求,为保证硝化反硝化效率,在反硝化系统中设碳源投加装置。同时,由于废水中缺乏磷营养物,需在生化系统中投加磷源,以提高生化处理效果。

3.2 预处理工艺设计

高浓度废水共有5股,主要包括酸洗水、碱洗水、沥滤水、滤网清洗水、吸收塔废水,占总水量的20%~25%,这些废水中含有浓度较高的胶体、COD、酸、碱、阴离子表面活性剂等特征污染物。高浓度废水设计水量为2400m3/d,COD≤800mg/L,TN≤800mg/L。前冲洗水和氯前洗水是稀释后的碱洗水或者沥滤水,后冲洗水和漂洗水污染物含量较低,这4股低浓度废水占总水量的75%~80%。在废水污染物浓度较高、水量较少时,处理成本低、效果好,因此先对高浓度废水进行单独的预处理,以降低后续系统的污染物浓度。田园等研究了芬顿试剂对高浓度丁腈乳胶废水的处理效果,结果显示COD去除率最高可达80%,整体处理效果明显。考虑到芬顿预处理运行成本高、盐含量增加,同时产生的污泥存在鉴定为危废的风险,因此未予采用。

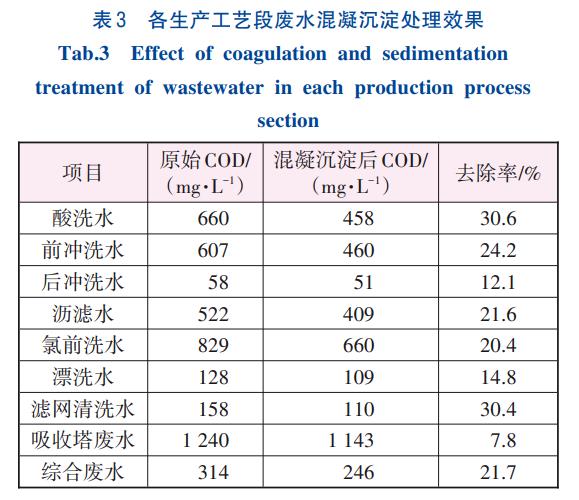

各生产工艺段废水混凝沉淀处理效果见表3。由表3可知,综合废水COD去除率达到21.7%,混凝沉淀能够有效去除COD等污染物。管大祥等和曾佳俊均采用气浮作为高浓度废水预处理工艺,现有工程实例也显示气浮处理效果明显,因此确定预处理采用气浮工艺。

部分手套在生产中可能进到废水里,在调节池前采用细格栅拦截以防止后续提升水泵泵腔堵塞。经过调节池调节水质水量后,综合废水同样采用气浮处理工艺。丁腈手套生产废水温度最高达到55℃,通常活性污泥法的设计温度为10~35℃,当温度上升至39℃后生化系统中微生物反应速率迅速降低,因此需将综合废水的水温降至35℃以下保证后续生化系统的运行。考虑到常规冷却塔有除臭的要求,选用管式换热器对废水进行换热,同时将余热回收重新用于生产,增加能量回收、减少碳排放。废水硬度通常在100mg/L以下,再经过气浮预处理,后续在换热器中污堵或结垢的风险较低。

3.3 生化工艺设计

在丁腈废水处理过程中,需要充分考虑总氮的去除。针对进水硝态氮为300mg/L、碳氮比不高的特点,采用常规A/O工艺加碳源的生化方式,同时在生化池中使用生物绳填料,提高污泥浓度和总氮的去除效果。该项目的中水回用率为50%,最终出水总氮≤40mg/L,生化系统出水总氮需达到20mg/L以下,生化系统的总氮去除率为93.3%,因此采用两级A/O联用工艺。在生化处理过程中,使用甲醇或乙酸钠作为碳源,磷酸二氢钾作为磷源。废水在生化过程中产生大量泡沫,故在一级A/O池投加消泡剂。经一级A/O工艺处理后可用碳源大量减少,在二级A/O生化池投加活性炭,利用活性炭的吸附及微生物降解的共同作用去除有机物。活性炭为微生物提供适宜的生长环境,促进微生物的生长,同时活性炭的吸附作用也使水中有机物进一步降低。经生化处理后,采用二沉池与絮凝沉淀池进行泥水分离。经过高浓度废水气浮预处理,综合废水气浮预处理、两级生化及沉淀处理,废水COD能够降至160mg/L以下。

3.4 深度处理及中水回用工艺设计

为保证后续中水回用水质达标,对生化处理出水进行深度处理以达到膜进水水质要求。常用的深度处理工艺包括臭氧催化氧化、活性炭吸附、芬顿催化氧化、过滤等,为不增加盐含量,未采用芬顿工艺,主要对臭氧催化氧化和活性炭吸附工艺进行研究。取某丁腈手套企业污水处理装置的一级AO生化+絮凝沉淀后的出水水样,经检测COD为171mg/L。试验结果显示,经臭氧催化氧化1~1.5h后,COD去除率为17%~24%,效果较明显;COD去除量与活性炭投加量相关,但并非成正比关系,当投加50~200mg/L活性炭时,COD去除率为11.1%~20.5%,投加活性炭与去除COD之比为2.6~5.7。在二级生化处理中投加活性炭进行吸附,为降低运行成本,活性炭设计投加量为50mg/L。

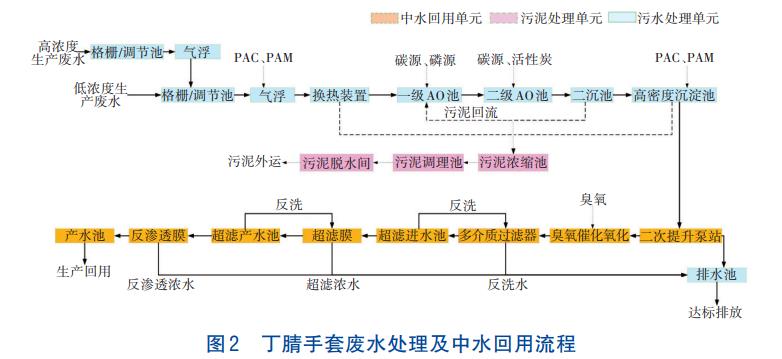

因此,为保证后续中水回用稳定运行,进一步降解大分子有机物,采用臭氧催化氧化工艺进行深度处理(见图2)。

各处理单元的污染物去除效果见表4。

废水经提升进入多介质过滤器,截留大分子固体颗粒和胶体,使水质澄清。废水经过絮凝沉淀、高级催化氧化、过滤后,COD降至100mg/L以下,SS≤10mg/L,满足双膜系统的进水要求。然后采用超滤+反渗透系统进行处理,反渗透具有脱盐功能,为保证反渗透系统稳定运行,在反渗透前采用超滤进行保护。总的来看,在丁腈废水处理工艺设计中使用多级沉淀、生化、吸附等组合工艺,同时结合臭氧催化氧化和多介质过滤等共同去除残留有机物及胶体。

4、主要构筑物及设计参数

4.1 预处理

①格栅/高浓度废水调节池。1座,半地下式钢混结构,有效容积500m3,HRT为5h。选用1台循环式齿耙细格栅,渠宽450mm,栅条间隙3mm。池内设置潜水搅拌机2台,单台功率2kW;配置提升泵2台,1用1备,单泵流量100m3/h。

②高浓度废水气浮池。设平流式气浮池1座,处理能力为100m3/h,表面负荷为6m3(/m2·h);设PAC和PAM投加装置。

③格栅/综合调节池。1座,半地下式钢混结构,有效容积5300m3,HRT为11.9h。选用2台循环式齿耙细格栅,渠宽620mm,栅条间隙3mm。调节池内设置潜水搅拌机4台,单台功率7.5kW;配置提升泵3台,2用1备,单泵流量210m3/h。

④事故池。1座,半地下式钢混结构,有效容积5300m3,HRT为11.9h。池内设潜水搅拌机4台,单台功率7.5kW;配置提升泵2台,1用1备,单泵流量210m3/h。

⑤气浮池。设平流式气浮2台,单台处理能力225m3/h,表面负荷6m3(/m2·h);设PAC和PAM投加装置。

⑥换热器。设管式换热器3台,2用1备,单套处理能力210m3/h。污水侧使用材质为不锈钢316L,热侧水温50/37℃,冷侧水温25/38℃。

4.2 生化处理

①一级缺氧池。2座,半地下式钢混结构,总有效容积2800m3,HRT为13.5h。使用Ø80mm生物绳填料,聚丙烯材质,安装间距200mm,安装高度3m。池内设潜水搅拌机8台,单台功率4.5kW,污泥浓度4000mg/L。设甲醇、磷酸氢钠、消泡剂投加装置。

②一级好氧池。2座,半地下式钢混结构,总有效容积3400m3,HRT为16.4h。使用Ø80mm生物绳填料,设置曝气软管1050m,硝化液回流比为200%~300%。

③二级缺氧池。2座,半地下式钢混结构,总有效容积830m3,HRT为4.0h。使用Ø80mm生物绳填料,池内设置潜水搅拌机4台,单台功率2.5kW。设甲醇投加装置。

④二级好氧池。2座,半地下式钢混结构,总有效容积830m3,HRT为4.0h。使用Ø80mm生物绳填料,设置活性炭投加系统,活性炭投加量为50mg/L。

⑤二沉池。直径为19m的辐流式沉淀池2座,半地下式钢混结构,表面负荷0.74m3(/m2·h),设污泥回流泵3台,2用1备,单泵流量70m3/h。

⑥高密度沉淀池。1座分2格,半地下式钢混结构,沉淀池直径6.5m,表面负荷6.4m3(/m2·h),污泥回流量为进水的5%。

4.3 深度处理及中水回用

①二次提升泵站。1座,半地下式钢混结构,停留时间20min。设提升泵3台,2用1备,单泵流量180m3/h。

②臭氧催化氧化。1座6格,半地下式钢混结构,总有效容积520m3,停留时间1.5h。设臭氧溶气混合装置,池中布置8~16、16~32mm鹅卵石支撑层300mm,总量为23m3,上面覆盖臭氧催化剂800mm,总量为60m3。设计臭氧发生器为15kg/h,1用1备,投加臭氧与COD比值为1.5∶1。

③多介质过滤器。4用2备,直径3.4m,滤速10~12m/h。滤料厚1600mm,其中石英砂滤料粒径0.9~1.2mm,无烟煤滤料粒径0.8~1.2mm。设置90m3/h进水泵(6用3备)和300m3/h反洗泵(1用1备)。

④超滤膜系统。采用外压式中空纤维膜,PVDF材质,进水量331m3/h,产水率90%。设2套超滤系统,通量45L/(m2·h),单套产水能力149m3/h,采用膜面积77m2超滤膜86支。配套进出水水池、进水泵、反洗加药系统、清洗系统等。

⑤反渗透系统。进水量298m3/h,产水率70%。设2套反渗透系统,通量18L/(m2·h),单套产水能力105m3/h,采用膜面积37m2反渗透膜312支。配套产水池、进水泵、高压泵、冲洗泵、进水加药系统、清洗系统等。

4.4 污泥处理

①污泥浓缩池。直径为7.5m的辐流式沉淀池2座,半地下式钢混结构,污泥固体负荷为56kg/(m2·d)。

②污泥调理池。2座,半地下式钢混结构,总有效容积160m3。池顶各设置搅拌机1台。配套阳离子PAM、铁剂投加装置。

③污泥脱水间。设置200m2高压隔膜板框机2台,互为备用,运行时间12h/d。绝干污泥量5.4t/d,出泥含水率为60%以下。板框机配套进泥柱塞泵、压榨系统、冲洗水箱、空气压缩系统等。

5、技术经济分析

该工程包含污水处理、中水回用、污泥处理、臭气处理及电气自控等系统,工程总投资为6306万元,其中设备投资为4296万元,土建投资为2010万元,深度处理及中水回用投资约占40%。该工程的运行成本为1709万元/a,包括工资福利费、药剂费、动力费、污泥处置费、人工费等。废水处理与污泥处理成本为3.22元/m3,其中碳源成本占整体运行费的1/2以上。深度处理及中水回用的运行成本为2.38元/m(3按照5000m3/d产水进行核算),加权平均后,1×104m3/d废水处理成本为4.41元/m3。

6、结论

丁腈手套生产废水总氮较高,碳氮磷比例失衡,碳源投加运行成本高;废水中的胶体及阴离子表面活性剂使污泥裹挟或产生泡沫,降低了生化处理效果;残留的胶体会对膜系统产生污堵。针对以上特点,选择方便易得且价格较低的复合碳源与磷源,在降低运行成本的同时促进生化系统有效运行;采用两级气浮预处理去除胶体;深度处理为絮凝沉淀、臭氧氧化、过滤等多级工艺联用,去除残留胶体,保障膜系统运行。废水达标处理工艺采用调节池+换热装置+气浮预处理+两级生化+高密度沉淀池,并辅以化学除磷、生物活性炭等,出水可以达到工业污染物排放标准和城镇下水道排放标准。深度处理及中水回用采用臭氧催化氧化+多介质过滤器+超滤+反渗透,可使产水达到生产回用水标准。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。