污水处理电催化氧化技术

1 电催化氧化作用原理

电催化氧化(Electrochemical Catalytic Oxidation, ECO)是利用具有催化性能的金属氧化物电极,产生具有强氧化能力的羟基自由基或其它自由基和基团攻击溶液中的有机污染物,使其完全分解为无害的 H2O 和 CO2 的绿色化学技术。这种降解途径使有机物分解更加彻底,不易产生毒害中间产物。 在反应中, 电子是主要反应试剂 ,不必添加额外化学试剂,是指在外加电场或电压的作用下,通过化学及物理作用达到净化水中污染物的处理技术。电催化氧化技术产生大量活性极强的羟基自由基(·OH),与有机化合物发生加合、代替、电子转移、断键等电子转移反应,使废水中难降解的大分子有机物氧化降解成为小分子物质,并直接矿化为 CO2 和 H2O。根据有机物氧化过程中电子转移的方式,电催化氧化可分为直接氧化和间接氧化。

1.1 直接氧化

是指污染物直接在阳极失去电子而发生氧化,有机物的直接电催化氧化分两类进行。

(1)电化学转换,即把有毒物质转变为无毒物质或把难生化的有机物转化为易生化的物质(如芳香物开环氧化为脂肪酸),改善 B/C 比,提高废水的可生化性,以便进一步实施生化处理。

(2)电化学燃烧,即直接将有机物深度氧化为 CO2。这两类电化学反在试验中或工程应用中都是同时进行的。但电极材料不同,或准确来说表面涂层材料不同可能决定着两类反应的主次之分。

1.1 间接氧化

间接电化学反应可利用电化学反应产生的氧化还原剂使污染物转化为无害物,这时产生的氧化还原剂是污染物与电极交换电子的中介体。这种中介体可以是催化剂,也可以是电化学产生的短寿命中间体。此外,也可以利用O2 在阴极还原为H2O2,而后生成(·OH),进而氧化有机物,该技术可用于难生化降解的处理苯酚、苯胺、醛类及氰化物等污染物。

有机物进行氧化分解的同时,电解析氢析氧副反应也在进行,使电流效率降低,但通过电极材料的选择和电位控制可加以防止。

1.2 基于以上原理,电催化氧化技术与其它水处理技术相比,其具有以下优势:

(1)在电场的作用下,新研发的电极表面呈多孔态,有效减少了内应力,电极寿命长,对污染物降解效率高,同时电极无钝化。

(2)适用水质广。可同时高效去除污水中氨氮、总磷,脱色脱毒效果明显。

(3)与环境相容性高。电化学法对污染物去除主要依靠电子,不需要另外增加药剂,避免由于药剂带来的二次污染;另外电化学对有机物氧化几乎无选择性,可以最大程度的减少二次污染。

(4)设备简单,占地面积少,设备维护简单。

(5)不受地理和气候条件影响。反应条件温和,常温常压条件下进行,不受气候影响,适合任何地域使用。

(6)时空效率高。优化的反应器结构设计,传质效果好,污染物降解反应速率大,停留时间仅为几分钟至数十分钟,因此设备的占地面积很小,具有很高的时空效率,特别适用于人口拥挤和土地紧张地方使用。

1 装置运行情况

本装置作为污水处理场工艺流程中的重要一环,与前端预处理系统互相配套设置 8 套反应器,分水器均匀的将来水分成8 组,运行系统可通过调节运行电流来适应不同的水质及水量。自 2017 年 6 月开始投入运行,自运行起,一直处于 24 小时运行状态。目前反应器运行效率出现有下降趋势,近期针对反应器效率下降的情况进行了问题排查分析,并提出整改方案。

2 影响效率因素排查

2.1 运行状况分析

通过现场排查,当前现场进水水量为 170m³/h、电导8.53ms/cm,电催化氧化装置 5 组运行、1 组清洗、2 组停机,运行电流在 3000-3500A,运行电压 7.5-9V。五组运行电氧化设备运行瞬时流量分别为 43m³/h、56m³/h、41m³/h、 31m³/h、32m³/h。

由于目前有三组电催化氧化装置处于停机状态,分水器相应组的出水阀门关闭,导致该组通过溢流堰的出水分流到相邻的两组,相邻的两组对应出水水量就偏大。关停电催化氧化设备组数越多,分水器分水就越不均匀。

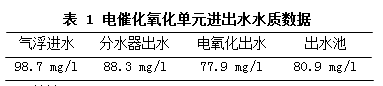

分别取气浮进水、分水器出水、电氧化出水(总电流 3510A、电压 8.1V、6.5 m³/h)、出水池水,测定 COD 值,确定各工艺段去除效果。

检测结果如下:

结论:

(1)从实验数据可以看出,污水经过气浮后可以降10mg/l 左右的 COD,气浮有效果。

(2)经过电催化氧化后去除 COD 也在 10mg/l 左右,去除效果相对较差。

(3)出水池比单台电催化氧化出水值要高,证明有部分反应器效率更低。由此可以证明,目前电催化氧化系统的布水分布对电催化氧化装置的处理效果影响相对较大

3.2 电氧化极板问题排查

3.2.1 现场小试

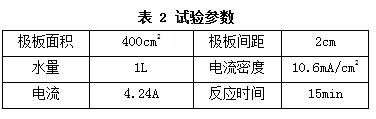

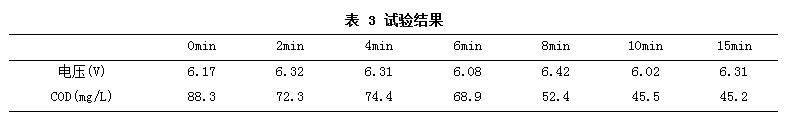

模拟现场 3500A 电流(电流密度 10.6mA/cm²)、极板间距 2cm 条件进行试验,验证电氧化对现场污水的去除效果。

结论:电催化氧化技术可以有效去除废水中的COD。

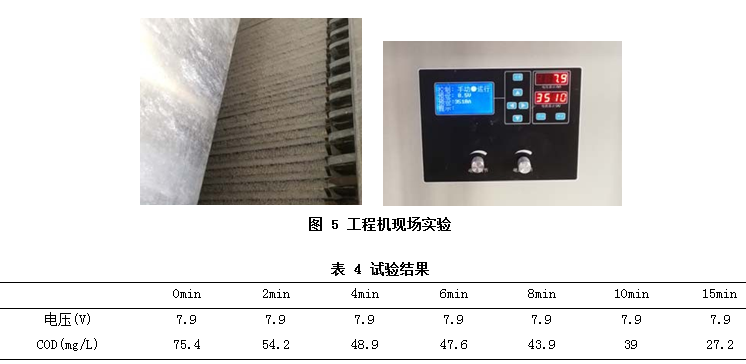

3.2.1 现场工程机静态试验

采用现场工程机做静态试验,观察电氧化不同停留时间对污水COD 的去除效果。反应时间分别取 2min、4min、6min、8min、10min、15min。运行电流:3510A;运行电压:7.9V。

试验结论:

(1)当电氧化进水 COD 为 75.4mg/l 时,经工程机反应2min 后,COD 已达到 55mg/l 以下,4min 后可稳定达到50mg/l 以下。

(2)现场电氧化工程机阳极板没有问题,可以稳定去除污水中的COD。

(3) 本台设备为刚完成清渣设备,所以效率比平均效率要高一点。

3.2.1 现场工程机动态试验

试验条件:采用现场工程机做动态试验,观察电氧化不同进水流量对污水COD 的去除效果。进水流量分别取 4m³/h、 3m³/h、2m³/h。

运行电流:3510A;运行电压:8.1V。

试验结论:

根据试验数据可知通过降低流量可以提高反应器处理效果,并结合静态试验结果,证明极板处理 COD 的能力没有下降,通过调整反应器结构,增加污水与极板的有效接触面积,可提高反应器处理效率。

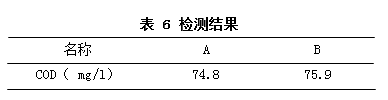

3.2.1 结垢对电氧化反应器效率的影响

现场选取两台运行工况相近的设备(电流 3000A,Q=6m³/h)。

设备A:刚完成垢的清理(运行电压 6.9V),运行过程中有大量气泡。

设备B:已运行一段时间(运行电压 8.2V),运行过程中气泡量很少(第二天准备清垢)。

分别取A、B 出水进行检测。

试验结论:

根据试验数据可知,结垢对反应器处理效率影响不高,但增加了反应器的电阻,导致运行电压升高,故考虑优化节能运行需及时清理极板垢。

4 结 论

4.1 布水均匀度调节

分水器布水均匀度调节,恢复 8 组电催化氧化设备全开,通过调节电流大小来适应不同的处理水量。实际运行过程中,难以实现 8 组全开,会导致分水器布水不均匀,部分设备过水流量过大。8 组设备不能全开,一方面是设备除垢的问题,一方面是出于节能的考虑。在运行过程中,尽量所有设备全部开启的状态下运行。

清洗的过程尽量缩短,清洗极板垢层的时候,要尽量不损坏极板。同时提高清洗的效率,缩短清洗时间。提高 8台设备同时运行的概率。

4.1 阴极板结垢问题

目前由于清洗完极板后,设备会有一段时间停运,极板裸露在空气中,导致阴极板表面垢板结,难以清洗下来。排查出此问题后,再次清洗时将阴极板拆下来进行较彻底的清洗除垢。

4.2 反应器优化

由于设备除垢原因,之前对反应器底板进行扩孔处理,导致底部短流现象,现需要通过改变反应器内部的布水及集水方式,增加污水与极板的有效接触时间,以提高电氧化反应器效率。

4.3 出水优化

改变进水方式后,出水需增加溢流堰集水系统,通过溢流堰使反应器出水均匀度增加。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。