制浆造纸行业水污染控制技术

造纸产业是与国民经济和社会事业发展关系密切的重要基础原材料产业,其生产是以木材加工剩余物、竹子、农业秸秆等原生植物纤维和废纸等再生纤维为原料,通过化学、机械等方法生产纸浆,再以纸浆为原料生产纸和纸板。制浆造纸生产流程长,水作为纤维和化学品的载体,贯穿整个工艺过程。

植物纤维是由纤维素、半纤维素、木素三大组分,以及脂肪酸、小分子碳水化合物、无机物等少量组分组成,在废纸原料中除上述组分外,还含有填料、助剂、塑料等夹杂物。这些组分在酸、碱、高温等外界条件影响下发生降解溶出,进入各生产工序的水体中,就产生了水污染。废水污染程度跟有机组分降解量,也即纤维原料利用率(得率)密切相关,得率高,有机组分降解少,水污染物产生量相对较低。2000年前,我国造纸工业纸浆产量的50%以上是以非木材纤维为原料,基本上采用得率仅有40%左右的化学法制浆生产的,且漂白过程为低浓含氯漂白,再加上企业规模小、技术装备水平落后、废水处理不到位,对环境造成了严重污染。这一污染问题随着造纸产能的快速增长进一步凸显,到2007年达到峰值,COD和废水排放总量分别占全国重点行业排放总量的34.74%和19.25%,高居榜首,成为我国工业水污染防治的重中之重。

2008年,原国家环保部出台新的《制浆造纸工业水污染物排放标准》(GB3544—2008)。标准要求,2008年新建及2011年之后所有制浆和造纸联合企业,外排废水量和COD排放浓度限值需达到40m3/t、90mg/L,特别地区更是低于25m3/t浆和60mg/L,仅为原排放标准的1/8~1/5,一举把我国造纸行业的水污染物排放要求提高到国际最严的标准行列。在严格的环保要求下,大部分企业选择通过加强废水处理力度,增加末端废水三级深度处理,以期快速实现达标。2008—2010年短短3年间,造纸行业废水处理设施年运行费用就从46.2亿元升至64.9亿元,增加了18.7亿元,年均增长12%,废水处理费用更占到利税总额的13%。很显然,完全依赖水污染末端治理,水处理设施运行成本高,企业难以承受,而且处置过程难度大、排放超标风险高。

基于此,笔者提出以综合成本最优为目标,将清洁生产和末端治理相结合,以源头和过程控制为主、辅以末端治理的水污染全过程控制新模式。经过多年的工程实践,证实这是一种符合造纸行业污染防治的正确方法,推动了造纸行业绿色转型升级和可持续发展,助力国家生态文明建设。

一、水污染全过程控制理论及其内涵

环保问题一直是造纸行业发展过程中非常重要和紧迫的工作,也是一项必须承担的社会责任。在环境倒逼之下,造纸行业环保设施日臻完善,水污染治理水平也逐步提高,污染问题得到有效遏制。但在环保要求越来越严格的大趋势下,特别是可持续发展的实施,传统以“先污染、后治理”为基本特性的“末端治理”模式局限性更加显现,主要表现在:末端治理是生产过程的额外负担,增加生产成本,企业没有积极性,末端治理不能根治污染,往往产生污染物转移,造成二次污染,末端治理治标不治本,不能解决资源消耗高的问题,只注重末端,人为把污染控制和生产分割开来,造成生产管理中环境和生产“两张皮”。因此,采用传统末端治理方式难以减少污染物的排放,无法满足国家对水污染物总量控制的更高层次要求,也不能从根本上解决造纸行业环境污染问题。

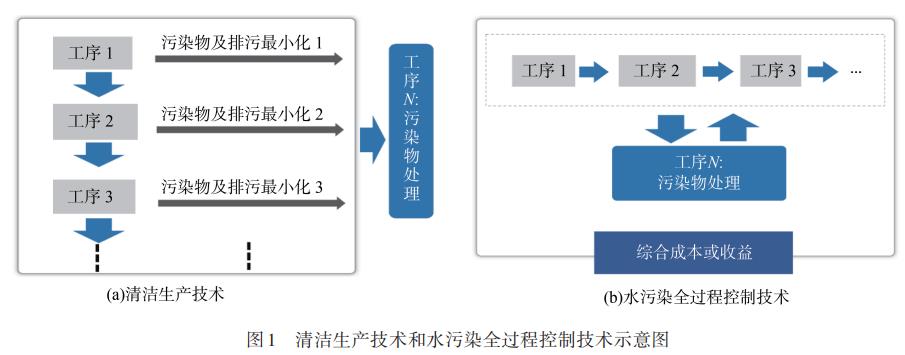

水污染全过程控制,是基于生产过程可能产生的特征污染物生命周期(LCA)分析,从原料、生产和废水全过程等入手,以综合成本最小化为目标,通过毒性原料或介质替代、原子经济性反应、高效分离、废物资源化、污染物无害化、水分质分级利用等技术方法的综合集成,实现水污染物稳定达到国家/行业/地方排放标准。水污染全过程综合控制内涵包括2个层次,一是基于水污染减排的清洁生产(1),二是基于满足环保排放标准的废物无害化处理(2),这两个层次也把常规意义上的“(1)+(2)”加法叠加变成“(1)×(2)”的乘法叠加,产生了倍增效应(见图1)。

水污染全过程控制不过度追求每一个工序的污染物及排污的最小化,而是将过程污染物的形成与末端污染物治理难易结合起来,把末端治理工序作为生产工序的一个环节,统筹考虑成本或收益,以实现综合成本最优、毒性风险最小、稳定达标的目标。

二、水污染全过程控制技术应用实践

水污染全过程控制技术的实施主要分三步,首先必须对生产全过程进行深入解析,掌握产污环节及其废水特性以及污染迁移路径,筛选出需要优化的关键单元,其次,采用清洁工艺替代、单元过程强化等措施,实现源头减量或污染物无害化,最后,进行技术集成优化和经济性评估,形成最优的集成技术体系。

2.1 化学法制浆水污染全过程控制技术

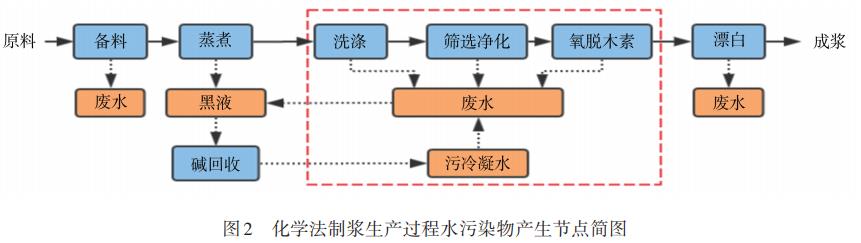

化学法制浆的水污染产生环节主要包括备料、蒸煮、洗涤、筛选净化和漂白(如图2所示),其中漂白废水量最大,达30~50m3/t浆,这部分废水CODCr浓度为2000~4000mg/L,且含有较高浓度的AOX,直接送废水处理站,其次是蒸煮提取产生的黑液,一般在8~10m3/t浆,CODCr浓度高达100000~150000mg/L,这部分废水送碱回收系统进行资源化处理,再次是筛选废水,采用封闭筛选产生的废水多在6~8m3/t浆,其废水多呈碱性且COD浓度不高,一般都是逆流回用,并送碱回收系统处理,最后是备料洗涤水,通常洗涤木片废水产生量2~3m3/t浆,其废水泥沙含量较高,且含有少量有机溶出物,这部分废水直接送废水处理站。显而易见,化学法制浆源头减排的关键在于黑液的高效分离和漂白废水的减量。

黑液在纤维中有3种存在形式:一是游离水,约占70%,二是吸附水,约占20%,还有一部分是结合水,约占10%。纸浆保水值越高,吸附水和结合水就越难脱出,黑液提取率就低,被带入漂白段的木素等污染物含量就高。麦草浆等非木材纤维纸浆滤水性差,常规真空洗浆机主要依靠水腿产生真空,只能脱出游离水和部分吸附水,其黑液提取率一般只有85%左右,导致较多的黑液进入漂白段,增加漂白难度和漂白废水污染,对于木浆,因滤水性好,黑液提取率较易达到90%~95%,但要实现99%的提取率,难度也很大。众所周知,黑液提取率越高,纸浆越干净,对后续漂白越有利,因此要减排,必须尽可能多地脱出结合水。结合水用传统的“稀释-扩散-抽滤”方式很难脱出,且效率太低,只有采用外力进行“压滤”强制置换,因此可以在原洗浆机的基础上,增设或替换改成挤压洗浆设备,如单螺旋挤浆机、双辊挤浆机,对提取进行单元强化。

通过近20年的国产化应用推广,中浓氧脱木素技术及中浓漂白技术已在行业内普遍采用,漂白废水量从传统CEH漂白的100~150m3/t浆降至目前的30~50m3/t,为造纸行业减排发挥了重要作用。但相对其他生产工序,漂白废水排放量最大,在制浆废水中占比最高,所以仍是减排的关键。针对漂白废水的进一步削减难题,一是进一步提高漂白浓度,从现有的10%提高到15%,二是将氧脱木素和蒸煮作为一个整体,进行协同深度脱木素,在保持纸浆质量的同时,获得更低硬度的未漂白浆。对于前者,漂白浓度提高后,纸浆流体化更为困难,且对操控要求极高,因而不仅要解决更高浓度下纸浆的流体化问题,而且还要对中浓输送系统的控制进行优化,降低操作难度,保证生产顺利进行。对于后者,除了要改进蒸煮过程实现扩展脱木素,对于氧脱木素也可以采用加入过氧化氢、单塔改双塔等强化措施,此外,有条件的企业还可以增加臭氧漂白。通过这些措施,不仅可以进一步提高纸浆的可漂性,降低二氧化氯用量,减少废水毒性,而且漂白废水的可回用性增加,废水量可削减至20m3/t浆,废水CODCr浓度也可降到1000mg/L,极大地降低了末端治理难度和水处理成本。

2.2 化学机械法制浆水污染全过程控制技术

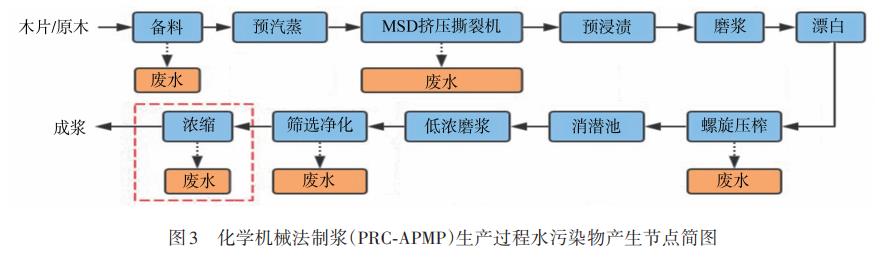

化学机械法制浆的水污染产生环节主要包括备料、挤压撕裂、漂白、筛选净化(如图3所示),至于浓缩产生的废水,因这部分水基本上全部回用不排放,所以不予考虑。在这些排污点中,漂白产生的压榨洗涤废水量最大,约10~15m3/t浆,废水中细小纤维等SS含量较高,CODCr浓度约10000mg/L,其次是筛选净化产生的尾渣水,约有6~8m3/t浆,这部分水含有粗纤维、泥沙等杂质,SS含量很高,再次是备料洗涤水,一般为2~3m3/t浆,最后是挤压撕裂机产生的废水,约有1m3/t浆,其废水中粗纤维含量高。这些废水常规处理方式都是直接排到废水处理站,废水量达20~30m3/t浆。虽然与化学法制浆相比,化学机械法制浆废水量和污染负荷大幅降低,但由于各工序废水特性差异不大,并不能像化学法制浆那样把高污染的黑液单独分离出来送碱回收系统,所以其废水COD浓度反而比化学法制浆中段废水高好几倍,直接水处理无法达到现行排放标准要求,因此必须创新废水处理方法。

采用蒸发燃烧处理是解决化学机械法制浆废水污染的有效方式,但需要解决蒸发能耗问题,以及蒸发过程产生的结垢问题。降低蒸发能耗有两个方面,一是降低送蒸发废水量,二是采用高效的蒸发器,在降低废水量方面,重点是进行水循环网络优化,通过工艺改进和循环水深度净化处理,提高回用率,送蒸发水量可降至10m3/t以下,在蒸发方面,采用新型高效低耗机械蒸汽再压缩蒸发器(MVR)进行低浓蒸发,再结合多效蒸发可以显著降低蒸发费用。蒸发处理需要解决的另一个关键问题是蒸发结垢,由于化学机械法制浆SS含量特别高,极易结垢,因此需要对MVR蒸发器进行特殊设计或适应性改造。工程实践证明,采用这种水污染全过程控制方式,可以实现废水的资源化利用,绿色环保。

2.3 废纸制浆与造纸过程水污染全过程控制技术

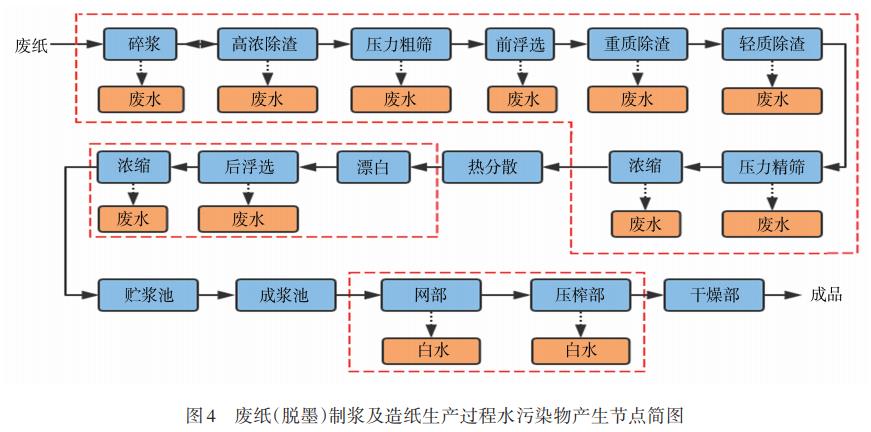

废纸制浆过程主要是一个纤维分离净化过程,因废纸的种类、来源、处理工艺、脱墨方法及废纸处理过程的技术装备情况的不同,排放的废水特性差异很大,其中脱墨制浆过程废水量和废水污染最大,因此本文以脱墨制浆为例进行说明,如图4所示。废纸(脱墨)制浆与造纸生产过程水污染物产生的主要环节有碎浆-前浮选工序(包括碎浆、除渣、粗筛、前浮选、浓缩)、漂白-后浮选工序(包括漂白、后浮选、浓缩)、抄纸工序(包括网部、压榨部)。其中,碎浆-前浮选工序产生的废水量最大,排放量约为20m3/t浆,CODCr浓度达4000~6000mg/L,且废水中细小纤维、胶黏物含量高,其次是抄纸白水,纸机产生的多余白水平均为13m3/t浆,这部分水一般经处理后全部回用到制浆车间,再次是漂白-后浮选工序,一般在8m3/t浆。因此,从生产全过程来看,废纸(脱墨)制浆与造纸源头减排的关键在于降低浮选脱墨废水量、提高水循环利用率。

减少废水量首选措施就是提高处理浓度,比如高浓碎浆,不仅节水、节省化学品,而且高浓度可以增加纤维与纤维的相互摩擦,有助于油墨从纤维上脱落,同时避免非纤维杂质被碎解成细小颗粒,进而减少废水中胶黏物的浓度。第二个方法就是介质替代,碱性脱墨是最常用的脱墨方法,但在碱性条件下,不仅环境污染大,而且胶黏物容易被碎解成难以去除的微细物质,导致废水阴离子垃圾累积,影响循环回用,采用近中性脱墨技术,则可以克服上述弊端,通过优化多组分中性脱墨剂配方和碎浆浮选工艺,可以减少微细胶黏物产生,降低废水量和COD产生量,而且综合成本也比碱性脱墨的低。此外,还需要强化废水梯级循环回用,通过集成应用阴离子垃圾捕捉剂和改性助留剂,多圆盘白水过滤与三级微气浮技术,解决循环水中胶黏物的累积产生的不利影响,既提高了水重复利用率,同时还可以回收大量的细小纤维。通过以上措施,可以将废纸(脱墨)制浆与造纸的外排废水量降至10m3/t浆纸以下,CODCr浓度降至2500mg/L以下,后续末端治理的压力大为降低。

三、结语

我国制浆造纸工业已进入成熟发展期,水污染防治也由粗放型浓度控制向总量控制、质量控制转变,很难再从单个单元或依靠单一技术实现深度减排。当前造纸行业竞争激烈,普遍存在利润空间小、成本过高的现实,实施水污染防治更需要全局策略,充分考虑技术的先进适用性、经济可靠性、治理效果长效性,结合企业实际,因地制宜,综合采用不同技术,并进行组合与集成,实施污染全过程控制,最终实现环境保护和经济发展双赢。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。