垃圾中转站渗滤液处理技术

垃圾中转站是连接前段垃圾收集点和末端垃圾处理设施的重要环节。在垃圾转运过程中,为节省转运车容量,通常采用横式压缩技术,经过倾倒、压缩等步骤,会产生大量垃圾渗滤液,因其气味难闻、含重金属和有机物等有害污染物,且生物处理系统难以承受渗滤液中的COD和氨氮负荷,无法直接排入市政污水处理设施,故需在前段对其进行处理。与填埋场垃圾渗滤液相比,垃圾中转站压缩出的渗滤液有机物含量高,BOD5/COD超过0.4,生物降解性较好,同时,其污染物成分相对复杂,水质水量随时间波动大。

湿陷性黄土具有垂直节理,直立性强,但其孔隙较大,处于欠压实状态。在受水浸湿后,强度降低且承压能力下降,常会引起路面塌陷和建筑倾斜,从而增加了土建施工的危险性。此外,因在自然条件下,湿陷性黄土处于低湿度、高承载力的状态,所以在施工过程中,必须采取可靠的防水防渗措施,从而增加了土建施工的难度。可见,地基处理是湿陷性黄土地区工程的难点和重点。

国内西北某城市垃圾中转站渗滤液处理厂采用中温厌氧消化+强化膜生物反应器系统(两级A/O+MBR)+纳滤+卷式反渗透处理工艺。

1、设计水质

该工程根据废水来源,结合当地同类垃圾转运站渗滤液水质确定设计进水水质,出水水质执行《生活垃圾填埋场污染控制标准》(GB16889—2008)表2要求。具体设计进、出水水质见表1。

2、工艺流程及主体工艺设计

该垃圾中转站转运能力为800t/d,属于大型Ⅱ类转运站。转运站渗滤液产生量为40~120t/d,考虑未来发展及周边填埋场渗滤液处理需求,渗滤液处理厂设计处理规模为200t/d。

2.1 工艺流程

目前,我国已建渗滤液处理厂多采用生物处理+膜处理的工艺流程,例如UASB厌氧+外置式MBR生物处理+碟管式纳滤/碟管式反渗透膜处理、UASB+膜生物处理+UF(超滤)+纳滤/反渗透、厌氧内外循环反应器+外置式MBR系统+超滤+纳滤+反渗透等流程。其中,中温厌氧反应具有菌群驯化繁殖速度快、产泥浓度高等特点,对有机物具有较好的去除效果,可以应对污水负荷的波动;纳滤与反渗透为并联组合工艺,即在满足出水水质达标时,超滤出水采用NF工艺即可,当出水有机物浓度不达标时,超滤出水再采用RO深度处理。

浓缩液处理方法主要有臭氧氧化工艺处理+混凝沉淀、两级物料膜处理、浸没燃烧蒸发等。

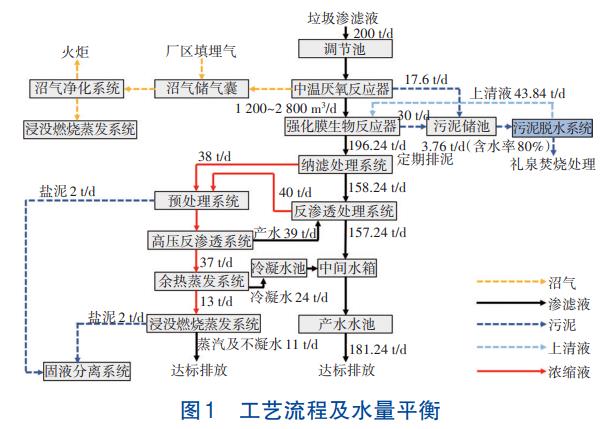

考虑处理出水水质的稳定性和同类项目的运行经验,本工程渗滤液处理采用中温厌氧+两级A/O+MBR+纳滤+卷式反渗透工艺。因用地有限,故经生物处理降低有机物浓度后,深度处理采用集成式膜处理设备。同时,因浸没燃烧蒸发技术彻底阻断了渗滤液中盐分的累积、产生的残渣量较少,且对渗滤液水质变化抗冲击负荷能力较强,故最终膜处理之后的浓缩液采用预处理系统+高压反渗透+浸没燃烧蒸发工艺处理。工艺流程及水量平衡见图1。

2.2 整体布局

厂区整体布局见图2。厂区占地面积4400m2,拟建场地西侧和南侧紧邻向下陡坎,坎高约9~12m。建设场地勘探深度范围内的地基土主要由填土、黄土及古土壤组成,场地内有大面积填土分布,填土最深达25.5m,湿陷量计算值介于366~1514mm,湿陷等级为Ⅱ级(中级)~Ⅳ级(很严重),属自重湿陷性黄土。拟建厂址北侧为已建中转站,东侧为现状填埋场,因此留给渗滤液处理厂的平面布置空间相对有限。设计中采用渗滤液处理厂与厂区北侧的转运站共用进场道路,将冷却塔放置在反硝化池顶部,将污泥池、污泥清液池置于污泥脱水车间地下,蒸残液缓存设备置于产水池及冷却水池上方等方式,有效利用纵向空间。厂区整体分为三部分:第①部分主要包括厌氧反应区、生物处理池体区及膜处理区,均为单层建筑或构筑物;第②部分为综合处理车间,除药剂间/配电间二层为会议室等办公区域外,其余均为单层车间,污泥处理区地下设置污泥池、污泥清液池及离心液池等池体;第③部分主要包括综合水池及沼气、臭气处理的辅助设施,其中综合水池为半地下式。厂区内雨水管、污水管及给水管均沿厂区内主要车行道及人行道布置,管道基础及附属构筑物设计参考图集《湿陷性黄土地区室外给水排水管道工程构筑物》(S531—1~5)。水表井、消火栓及检查井等附属构筑物基础参考湿陷性黄土地区阀门井基础,增加300mm厚土垫层及300mm厚3∶7灰土垫层。

渗滤液经调节池进水泵提升后进入厌氧反应器,然后依次通过一级反硝化池、一级硝化池、二级反硝化池、二级硝化池及MBR膜机组,后续纳滤、反渗透及高压反渗透均使用进水增压泵进水。最终出水经产水提升泵提升后排至下游市政污水管道。

2.3 工艺设计

①厌氧处理

中温厌氧反应器入水采用升流式,底部设置布水器,避免短流造成的厌氧处理不均匀。在此阶段COD可以降低70%左右。工艺设计通过调整换热系统的温度控制厌氧反应器的容积负荷,从而控制有机碳源的去除率,以保证为硝化反硝化系统提供较为稳定的进水水质。厌氧反应器直径9m、高13.5m,设计污泥浓度为50g/L,容积负荷为4~10kgCOD/(m3·d),运行pH介于6.5~7.5,实际水力停留时间3.8d,沼气产率为0.54m3/kgCOD,沼气产生量1290~3450m3/d,循环换热系统需要热量为2.94×107kJ/d,配套厌氧循环泵Q=130m3/d,N=7.5kW。厌氧产生的沼气经收集后输送至沼气净化及回收利用系统。

②强化生物处理

渗滤液自厌氧出水自流进入强化膜生物反应器系统,生物反应器系统由二级硝化反硝化系统和MBR系统组成。一级硝化反硝化系统中,采用潜水搅拌器对流安装方式,将硝化回流液与进水充分搅拌混合,避免局部死角淤积污泥。一级反硝化池长5.5m,宽14.5m,有效水深7.5m,有效容积558m3,水力停留时间2.75d,一级反硝化速率0.04~0.13kgNO3--N/(kgMLSS·d)。一级硝化池长15m,宽14.5m,有效水深6.5m,水力停留时间7d,一级硝化速率0.02~0.08kgNH3-N/(kgMLSS·d),进水氨氮浓度为1.5kg/m3;曝气风机Q=58m3/min,风压70kPa,采用旋流曝气器,单个出气量0.6~1.2m3/min,硝化液回流泵Q=72m3/h,H=120kPa,N=5.5kW。二级反硝化及硝化池均为长6m、宽5.5m,有效水深分别为6.3m和6.1m,设计二级反硝化及硝化停留时间均为1d。二级硝化池风量5.34m3/min,风压70kPa。污泥产率0.15~0.30kgMLSS/kgCOD,污泥含水率98.5%~99%,污泥排量约30t/d,生化系统剩余污泥进入污泥池。随后污水自流进入浸没式MBR机组,MBR清水由自吸泵抽吸进入中间水箱,而MBR污泥回流至一级反硝化池,进一步降低总氮,回流泵Q=72m3/h,H=150kPa,N=5.5kW。MBR膜元件设计膜通量12~15L/(m2·h),设计总膜面积800m2,膜孔径为0.2μm,膜曝气吹扫风量6.92m3/min,MBR产水泵Q=10.5m3/h,H=100kPa,N=1.5kW。

③膜深度处理单元

MBR产水进入产水水箱,水箱V=10m3,再经过纳滤供水泵和增压泵加压进入纳滤处理系统。纳滤供水泵Q=10m3/h,H=320kPa,N=1.5kW。纳滤系统设计膜通量为15L/(m2·h),膜过滤面积为533m2,单支膜面积为34.5m2。纳滤系统产水进入纳滤中间水箱,容积为10m3,纳滤浓缩液利用设备余压进入浓液水箱内,浓液水箱容积为5m3。

纳滤系统产水进入中间水箱后,再经反渗透供水泵和增压泵加压进入反渗透膜处理系统,进水泵Q=8.5m3/h,H=280~320kPa,N=1.5kW,通过反渗透膜的截留作用,使水中各项污染指标进一步降低,反渗透产水达标排放。产水输送泵Q=15m3/h,H=220kPa,N=2.2kW。反渗透系统设计膜通量12L/(m2·h),膜过滤面积为562.5m2,单支膜面积37m2。反渗透浓缩液利用余压进入浓液水箱内,与纳滤浓缩液一起进入浓缩液处理系统。

④浓缩液处理单元

预处理:预处理系统主要包括加药系统、混凝沉淀反应池。预处理系统的产水进入高压反渗透系统,沉淀污泥输送至残渣脱水系统脱水,脱水后污泥量约1t/d,泥饼与残渣共同收集后处置。

高压反渗透系统:高压反渗透处理系统包括成套集成机组系统、清洗系统及加药系统。

膜浓缩液进入浓液水箱后,由高压反渗透进水泵进入成套集成机组系统,进水泵Q=4.5m3/h,H=400kPa,N=1.1kW,机组前端设置过滤器,防止大颗粒杂质进入膜内,然后通过高压泵提升压力,满足高压反渗透机组的过滤要求。高压反渗透系统设计膜通量≤10L/(m2·h),设计膜过滤面积175m2,单支膜面积9.4m2。经过高压反渗透系统后的产水根据水质情况,选择进入前端纳滤产水水箱进行反渗透再处理或产水水池,产生的剩余浓缩液进入浓缩液池。

浸没燃烧蒸发:本工程蒸发系统设计为二级蒸发,包含余热蒸发器和浸没燃烧蒸发器。一级余热蒸发系统处理规模50m3/d,蒸发量26t/d,N=284kW,余热利用后的冷凝液根据水质情况,进入前端纳滤产水水箱或产水水池。经过蒸发后产生的蒸残液进入蒸残液池,通过泵提升进入SCE系统,提升泵Q=12m³/h,H=80kPa,N=0.75kW。

提升泵将蒸残液泵入浸没燃烧蒸发系统,利用厌氧消化产生的沼气,蒸发、浓缩处理蒸残液;蒸发过程产生的饱和蒸残液进入固液分离系统,产生的蒸汽及不凝气直接达标外排。整个系统最终产生少量的固体残余,产生量由水质含固量决定。处理1t浓缩液消耗沼气量90m3,本工程产生浓缩液15m3/d,因此沼气消耗量约1332m3/d。

⑤污泥处理单元

系统产生的污泥主要来自生化处理系统(6~10m³/h);脱水后含水率80%;设置进料泵(Q=10m3/h,H=200kPa)、脱水机(进泥量6~10m3/h,N=33.2kW),泥饼采用无轴螺旋输送机输送。污泥清液回流至一级反硝化池,回流泵Q=10m3/h,H=220kPa,N=2.2kW。

预处理产生的化学污泥和蒸发产生的残液通过提升泵输送,进入固液分离系统进行脱水处理,干渣含水率≤70%,上清液继续回流至浸没燃烧蒸发处理系统进行蒸发处理。

⑥臭气处理单元

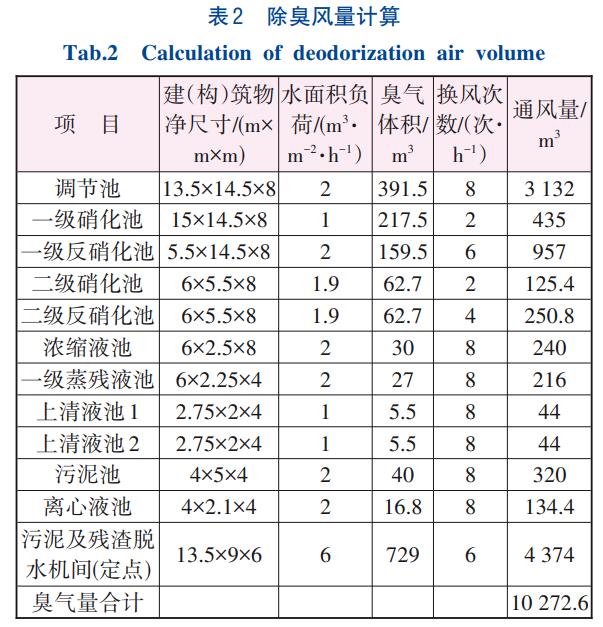

本项目需对调节池、硝化池、反硝化池、生化污泥池、卷式反渗透浓缩液池、一级蒸残液池、上清液池、污泥及残渣脱水车间、加药间进行除臭处理,以保证厂区内工作环境。各单元换气量计算见表2。

设计采用负压收集各处理构筑物及车间产生的臭气,然后送至生物除臭系统。除臭引风机Q=12000m3/h,H=3kPa。生物除臭工艺采用液化吸收和生物处理组合的办法,恶臭气体先被吸收液选择吸收形成混合污水,再经过微生物降解恶臭物质。生物除臭成套设备处理量12000m³/h,玻璃钢材质,设置预洗循环泵(Q=25m³/h、N=2.2kW)、加湿循环泵(Q=25m³/h、N=2.2kW)。恶臭气体经生物除臭系统处理后,通过15m排气筒达标排放。排气筒外部设置碳钢护架,护架固定在钢混基础上。

3、实际运行效果

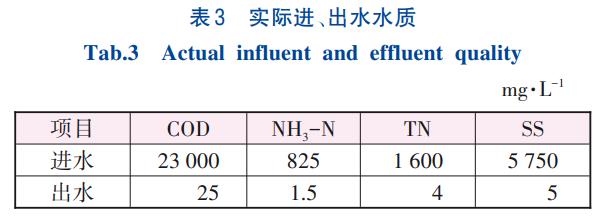

项目实际运行进、出水水质如表3所示,可见,各项水质均满足排放标准。

4、工程技术经济分析

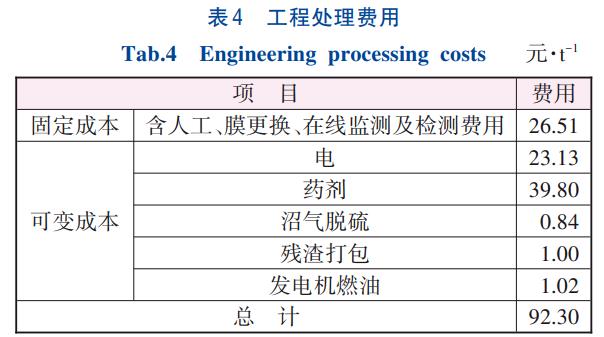

本工程总投资约4800万元,其中建筑安装费约4300万元,不涉及征地费用。吨水处理费约为92.30元,具体见表4。厂区总用地面积4400m2,总建筑面积1163m2,容积率26.4%,其中绿地面积1651m2,绿地率37.5%。

5、结论

本工程采用“中温厌氧+强化膜生物反应器系统(两级A/O+MBR)+纳滤+卷式反渗透”渗滤液处理工艺以及“预处理系统+高压反渗透+浸没燃烧蒸发”浓缩液处理工艺,可有效保证渗滤液处理出水达标,此外,该工程用地布局合理,能够实现垃圾中转站渗滤液全量化处理。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。