印染废水硫自养反硝化深度脱氮技术

纺织工业是关系国计民生的支柱产业,同时又是废水排放量最大的工业行业之一。在41个工业行业中,纺织工业废水排放量约21.0×108m3/a,位居第3位;化学需氧量(COD)及氨氮(NH4+-N)排放量分别约为20.6×104和1.5×104t/a,均位居第4位。其中,印染作为提升纺织产品附加值的关键环节,废水及污染物的排放量占全纺织行业的80%左右,是纺织行业废水及污染物的主要来源。同时,印花过程尿素固色剂的使用及液氨丝光、整理等新工艺的应用,使印染废水中氮素含量逐步攀升,脱氮成为行业生态环境保护突出问题。

在印染产业聚集区建立集约化管理的工业园,实现废水集中处理,是纺织印染行业的可持续发展模式。纺织印染工业园废水集中处理厂出水总氮(TN)普遍执行《纺织染整工业水污染物排放标准》(GB4287—2012),在水环境敏感及容量低的地区则执行《城镇污水处理厂污染物排放标准》(GB18918—2002)一级B或一级A标准,部分省、市、区域甚至制定了更为严格的排放标准。

基于硝化、反硝化过程的AO工艺是污水处理厂普遍采用的脱氮工艺,但受限于硝化液回流比,一般难以获得较高的脱氮效率。在常规AO脱氮工艺之后设置异养反硝化滤池,是进一步削减出水TN的有效措施。常规AO工艺经充分好氧曝气,出水剩余氮素往往以硝态氮(NO3--N)为主,通过异养反硝化深床滤池深度脱氮,依然需要投加有机碳源(乙酸钠、甲醇等),存在成本高、污泥量大的问题,且外加碳源投加量较大还可能造成出水有机物超标。此外,外加碳源大部分转化为CO2,增加了温室气体排放。为解决上述问题,近年来自养反硝化脱氮技术被广泛研究。作为自养反硝化电子供体的常用无机物包括低价态硫(S0、S2-、S2O32-)、铁(Fe0、Fe2+)等,可分别形成硫、铁自养反硝化。在硫自养反硝化中,单质硫(S0)可制备成填料,更易于与反硝化滤池结合,并具有污泥产生量低的特点,同时硫自养反硝化还可降低脱氮过程中N2O温室气体排放,已成为自养反硝化脱氮的发展方向。

目前大部分相关研究限于生活污水二级生化处理出水的深度脱氮,鲜见针对于水质特征较为复杂的印染废水深度脱氮研究。为满足印染废水集中处理厂未来氮排放提标及温室气体减排要求,以绍兴某污水处理厂二级生化出水为处理对象,开展了硫自养反硝化滤池深度脱氮中试研究,为硫自养反硝化脱氮技术用于印染废水深度脱氮提供科学依据与技术支撑。

1材料与方法

1.1处理工艺现状与试验水质

绍兴某污水处理厂是目前国内规模最大的以印染废水为主的工业废水集中处理厂,处理规模为60×104m3/d,处理单元包括粗格栅、稳流池、调节池、进水提升泵房、前物化高效沉淀池、选菌池、氧化沟、二沉池、反硝化深床滤池、芬顿气浮池,处理后出水水质达到《纺织染整工业水污染物排放标准》(GB4287—2012)后排入钱塘江。

为确保TN稳定达标,在二沉池后设置以甲醇为碳源的异养反硝化滤池。但甲醇为危险化学品,对运行管理的要求较高,同时甲醇被反硝化菌利用后大部分转化为CO2温室气体。为解决这些问题,在现场开展了硫自养反硝化滤池深度脱氮中试研究。中试装置以二沉池出水为进水,现场实测TN、NH4+-N、NO3--N分别为12.2~29.0、1.64~3.9、6.32~15.6mg/L,基本不含亚硝态氮(NO2--N)。经生化池充分好氧硝化,二沉池出水NH4+-N、NO2--N浓度较低,氮素主要存在形式为NO3--N,同时含有部分有机氮。

1.2 中试装置及运行

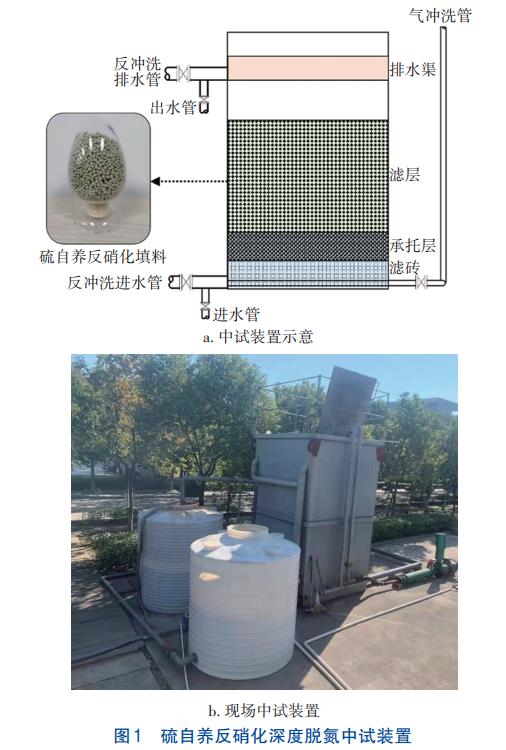

硫自养反硝化深度脱氮中试装置见图1,采用反硝化滤池池型,为上向流,尺寸为L×B×H=2.29m×2.23m×3.90m,滤池中装填自主研发的以S0为主要组分的硫自养反硝化填料(填料层厚度为1.34m,填充量为6.84m3),同时复配铁矿石及促进微生物生长的微量元素。主要性能参数:表观呈球形或椭球形,带中空小孔,粒径为3~6mm;堆积密度约为1.15t/m³;去除1gNOx--N的消耗量≤3.0g;含泥量≤1.0%;比表面积≥45.0m2/g;空隙率≥40.0%。卵石承托层厚度为0.38m,填充量约为2m3。

滤池采用气水联合反冲洗,其中气冲强度为40~60m3(/m2·h),水冲强度为15~20m3(/m2·h),反冲洗用水为中试装置处理后出水。反冲洗程序:先气冲洗3min,再气水联合冲洗5~8min,最后水冲洗5min;反洗频率为1次/周,如进水SS较高则适度增加反洗频率。为驱除反硝化产生的N2,防止滤层及管道发生气阻现象,还需增加驱氮反冲洗。驱氮反冲洗仅采用水冲,强度与正常反冲洗一致,冲洗时间为2~3min,频率为1~4次/d。

2021年7月17日—10月8日进行中试,装置在各阶段的运行条件见表1。在运行过程中,依据水力负荷的不同将运行期划分为5个阶段。启动期采用较低的水力负荷,并接入从成熟硫自养反硝化滤池中采集的污泥菌种,其MLSS约为15000mg/L,在实验室通过硫自养反硝化填料的杯罐实验测定,脱氮率达85%。启动后逐步提升水力负荷,以考察硫自养反硝化滤池的深度脱氮效能及潜力。

1.3 分析项目及方法

COD:重铬酸钾法;NH4+-N:纳氏试剂分光光度法;NO3--N:紫外分光光度法;NO2--N:N-(1-萘基)-乙二胺分光光度法;TN:碱性过硫酸钾消解紫外分光光度法;TP:钼酸铵分光光度法;SS:重量法;碱度:酸碱指示剂滴定法;pH、ORP:便携式分析仪。

2、结果与分析

2.1 氮素去除及转化

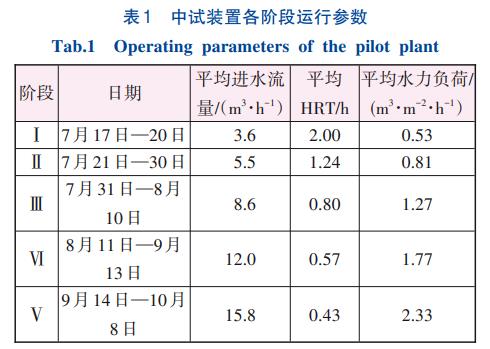

硫自养反硝化对TN的去除及氮素转化见图2。

在阶段Ⅰ(第1~4天),平均水力负荷和进水氮负荷分别处于0.53m3(/m2∙h)、0.3kg/(m3∙d)的较低水平。在进水平均TN为24.0mg/L的条件下,出水平均TN为11.4mg/L,TN去除率达到52.6%。在此阶段,平均TN去除负荷为0.15kg/(m3∙d)。适应阶段的运行效果表明,硫自养反硝化滤池接种运行稳定的硫自养反硝化成熟污泥菌种后,在相对较短的时间内就可获得一定的脱氮率。

在阶段Ⅱ(第5~14天),将平均水力负荷提升至0.81m3(/m2∙h),平均进水氮负荷随之升至0.40kg/(m3∙d)。进水平均TN为20.5mg/L,出水平均TN为5.5mg/L,去除率为73.0%,平均去除负荷为0.29kg/(m3∙d)。该阶段在水力负荷、进水氮负荷进一步提升的条件下,TN去除率、去除负荷显著提高。

在阶段Ⅲ(第15~25天),进一步将水力负荷、进水氮负荷分别提升至1.27m3(/m2∙h)、0.52kg/(m3∙d)。进水平均TN为17.3mg/L,出水平均TN为4.5mg/L,去除率为74.1%,平均去除负荷为0.39kg/(m3∙d)。可见,在水力负荷、进水氮负荷进一步提升的情况下,氮去除负荷较阶段Ⅱ亦进一步提高,但TN去除率提升较小。与阶段Ⅱ相比,在保持脱氮效率的前提下,水力负荷、进水氮负荷的提升有利于减小反应器容积。

在阶段Ⅳ(第26~59天)将水力负荷提升至1.77m3(/m2∙h),进水氮负荷提升至0.67kg/(m3∙d)。进水平均TN为15.8mg/L,出水平均TN为5.9mg/L,去除率为62.9%,平均去除负荷为0.42kg/(m3∙d)。在阶段Ⅴ(第60~84天)持续将水力负荷提升至2.33m3(/m2∙h),进水氮负荷提升至0.94kg/(m3∙d)。进水平均TN为16.9mg/L,出水平均TN为7.2mg/L,去除率为57.1%,平均去除负荷为0.54kg/(m3∙d)。由于反应时间持续缩短,两个阶段的水力负荷及进水氮负荷进一步提升,使TN去除率显著降低。表明此时的水力负荷及氮负荷已偏高。

综上所述,各阶段的出水TN均能稳定达到GB18918—2002的一级A标准(15mg/L)、《城镇污水处理厂主要水污染物排放标准》(DB33/2169—2018)中现有城镇污水处理厂TN为12(15)mg/L的要求。在水力负荷为1.27m3(/m2∙h)、进水氮负荷为0.52kg/(m3∙d)的条件下,TN去除率可达74.1%,为最佳设计及运行参数。据相关研究,在单质硫与菱铁矿的最优容积比为1∶3的条件下,单质硫及菱铁矿驱动的自养反硝化系统在12h的停留时间内,可去除28mg/L的NO3--N和3.1mg/L的PO43--P;在处理二级生化出水的中试生物滤池中,对NO3--N和PO43--P的去除效果稳定,出水NO3--N和PO43--P分别为4.0和0.2mg/L;硫杆菌(Thiobacillus)丰度占比为67.8%,是主要的优势菌种。通过煅烧天然黄铁矿制备具有纳米结构的磁性黄铁矿,并应用于自养反硝化生物滤池处理实际二级生化出水,在536d的运行期间,出水氮、磷浓度分别降至(0.05±0.01)、(0.03±0.01)mg/L,优势菌种Thiobacillus的相对丰度高达87%。可见,对于低碳氮比(C/N)且主要氮素形态为NO3--N的二级生化出水,硫自养反硝化滤池具有高效、稳定脱氮的共性特征,且运行过程中易于富集对硫自养反硝化起关键作用的优势菌种。

此外,为阐明氮素转化规律,在第12~84天测定了进出水NH4+-N、NO3--N、NO2--N浓度,其中进出水NO2--N浓度较低(≤0.02mg/L),不属于废水中主要氮素,故不作分析。由图2(c)可知,废水中的氮素以NO3--N为主,同时含有少量NH4+-N,主要原因是装置进水为生化处理出水,已经过充分的好氧硝化。在进水平均NO3--N为11.5mg/L的条件下,出水平均NO3--N为0.9mg/L,去除率为91.8%,表明NO3--N可通过S0电子供体驱动的硫自养反硝化作用去除。对于NH4+-N,在平均进水为2.2mg/L的条件下,出水平均浓度为1.9mg/L,氨氮的微弱去除主要归因于微生物同化作用。同时,NH4+-N、NO3--N、NO2--N的总和低于TN,结合图2(a)出水中依然存在一定浓度的TN,表明进水中存在一定浓度的溶解性有机氮(DON)。据相关研究,采用异养反硝化滤池处理二级生化出水,处理后出水依然含有31.2%~39.8%的DON,尤其在C/N为3的条件下,出水DON及可生物利用溶解性有机氮(ABDON)浓度达到最大,有机氮难以通过反硝化滤池被完全去除。这与本研究中出水存在一定量的DON结果一致。从理论上分析,DON必须通过氨化作用生成NH4+-N,并进一步通过硝化、反硝化作用去除,而反硝化滤池不具备相应工艺条件和生化环境,因此难以完全去除DON。

2.2 COD及SS去除

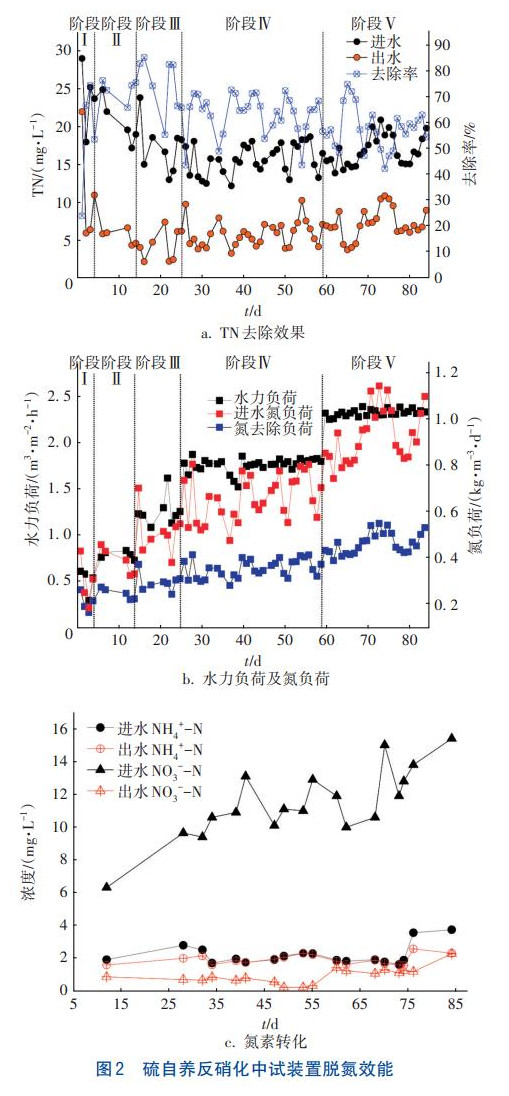

硫自养反硝化中试装置对COD及SS的去除效果见图3。

图3(a)为第4、15、18、23、32、39、53、60、74天进出水COD测定结果。进水平均COD为163.7mg/L,出水平均COD为158.0mg/L,去除率为3.5%。因硫自养反硝化装置进水为印染废水经前物化高效沉淀池、氧化沟、二沉池处理后的出水,COD组分主要为难生化降解的有机物,难以为异养反硝化菌所利用,因而不会产生有机物诱发异养反硝化菌生长并抑制自养反硝化的问题。同时,结合前述硫自养反硝化表现出较高的脱氮效率,表明难降解有机物的存在对硫自养反硝化菌及脱氮过程无显著影响。

图3(b)为第4、18、25、32、39、53、60天进出水SS测定结果。进水平均SS为25.9mg/L,出水平均SS为19.3mg/L,去除率为24.4%。硫自养反硝化滤层的截留对SS有一定的去除作用,但受滤层高度限制,SS的去除率偏低。如需保证良好的过滤效果,一般要求滤层厚度/有效粒径即H/d10≥1000。

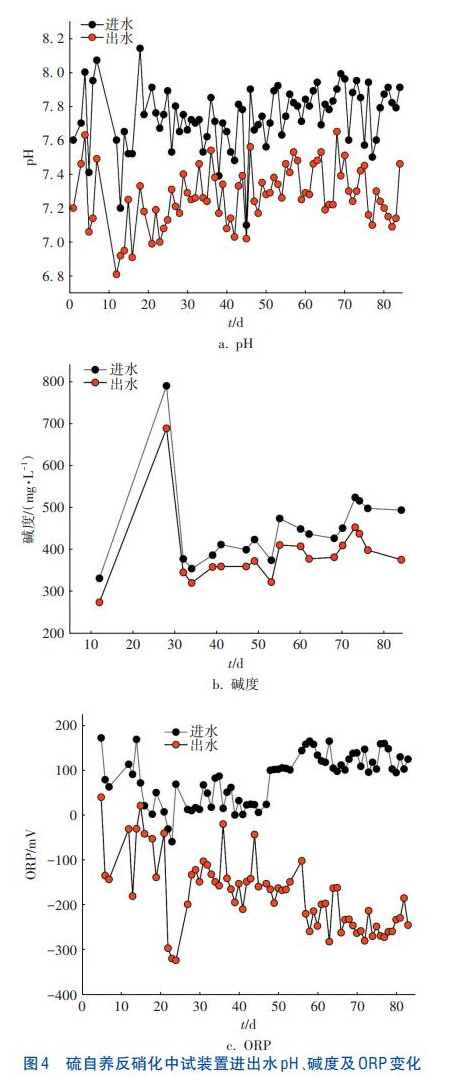

2.3 处理前后ORP、碱度及pH变化

在中试装置运行期间,同步检测了进出水pH、碱度、ORP的变化,结果见图4。另外,进出水温度相近,并维持在31.5~35.5℃的范围,处于适宜反硝化菌生长的温度区间,对处理效果无明显影响。

由图4可以看出,经硫自养反硝化滤池处理后,废水平均pH由7.7降低至7.3,平均碱度由451.2mg/L降至392.2mg/L。其中,第28天进水碱度高达789.0mg/L,可能是由于污水处理厂受进水冲击负荷所致。硫自养反硝化产酸是导致pH及碱度降低的主要原因。图4(c)显示,在进水平均ORP为83.0mV的条件下,经装置处理后降至-175.0mV,表明硫自养反硝化填料中的还原性S0在自养反硝化菌的作用下参与了NO3--N的还原过程,从而使体系ORP降低。

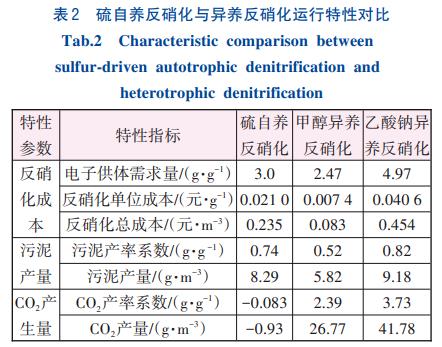

2.4 硫自养反硝化与异养反硝化技术经济对比

硫自养反硝化与异养反硝化的主要差异在于电子供体、硝酸盐还原过程及污泥产量的不同。根据硫自养反硝化和异养反硝化的理论计量学公式,结合中试数据及电子供体市场价格,对比分析了自养和异养反硝化成本及污泥产量,结果见表2。其中,进水平均TN为17.1mg/L,出水平均TN为6.5mg/L,平均去除量为11.2mg/L;硫自养反硝化填料、甲醇(纯度为99.9%)、乙酸钠(纯度为99.9%)分别按7000、3000、8000元/t计算。

由表2可知,硫自养反硝化的脱氮成本高于以甲醇为碳源的异养反硝化,但低于以乙酸钠为碳源的异养反硝化。由于甲醇属危险品,在污水处理工程中应用受限,与以乙酸钠为碳源的异养反硝化相比,硫自养反硝化的脱氮成本较低,尤其对于大规模印染废水处理工程,可显著降低运行费用。从污泥产率系数及产量分析,硫自养反硝化高于以甲醇为碳源的异养反硝化,但低于以乙酸钠为碳源的异养反硝化。在温室气体CO2产生量方面,异养反硝化过程中70%以上的碳源转化为CO2,使其具有较高的CO2排放量。由于硫自养反硝化过程不消耗有机碳源,故不产生CO2排放;反而在反硝化过程中自养菌为维持自身生长,需要捕集一定量的CO2,因此硫自养反硝化属固碳过程,有利于温室气体减排。

3、结论

①在中试装置连续84d运行期间,进水平均TN为17.1mg/L,出水平均TN为6.5mg/L,可以稳定达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准和浙江省地方标准。

②硫自养反硝化滤池无需外加碳源。在水力负荷为1.27m3(/m2∙h)、进水氮负荷为0.52kg/(m3∙d)的条件下,TN去除率高达74.1%,为最佳设计及运行参数。

③硫自养反硝化滤池对生化出水COD无显著去除效果,微生物同化对NH4+-N有一定去除效果,通过填料截留作用可去除部分SS。经中试装置处理后,废水pH、碱度及ORP降低,表明还原性S0在自养反硝化菌的作用下参与了NO3--N的还原过程。

④与异养反硝化相比,硫自养反硝化具有成本及污泥产量低的特点,且不存在外加碳源转化为温室气体CO2的排放问题,自养微生物的同化使其具有一定固碳作用。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。