循环流化床锅炉掺烧危废渣蜡对灰渣污染的影响

石油为世界上重要的化石能源,在我国开采量相对较低。为弥补我国石油资源短缺的问题,以煤炭为原料经化学加工生成油品和石油化工产品的煤制油技术受到广泛的关注。煤制油技术包括直接液化技术和间接液化的费托合成技术。其中,应用较多的费托合成工艺伴随产生的固废渣蜡主要成分是烷烃和少量烯烃组成的含氧化合物,在我国固废管理中属于危险废物,长期堆放易对周围环境带来较大影响,且热值较高易蓄热自燃,会带来较大的环境风险,急需无害化处置。若直接对渣蜡以填埋处理,会造成严重的环境污染问题和极大的资源浪费。鉴于渣蜡的高热值,对渣蜡的热量回收和资源化利用,不仅会产生经济效益,而且能缓解资源短缺,满足固体废物“资源化、减量化、无害化”的管理要求,符合国家推进的“无废城市”建设理念,具有广阔的应用和发展前景。而渣蜡在燃煤锅炉中掺烧是一种经济可行的回收其热量的处理方式,且掺混能够利用燃料的互补特性,改善掺混后燃料的综合性能。

目前,锅炉掺烧的固体废物主要包括生物质、市政污泥和医疗废弃物等,研究方向包括掺烧比例和燃烧特性等对污染物排放和锅炉效率的影响。RAGO等发现掺烧生物质得到更好的燃烧特性,主要原因是共燃过程中出现协同作用改善混合燃料的燃料特性,增强煤的燃烧。潘升全等对300MW燃煤机组掺烧生物质实验研究,发现生物质掺烧后的锅炉灰可以利用到建筑行业中。王荔等对生活垃圾焚烧炉中掺烧医疗废弃物进行试验研究,此方式达到应急处置要求,且不会对焚烧炉的温度、炉渣中重金属浸出和烟气排放产生明显影响。LI等发现污泥与煤掺烧后产生的CO、SO2和氮氧化物排放量并没有大幅度增加。HAI等通过循环流化床焚烧炉研究发现,与污泥单独燃烧相比,污泥与煤共燃烧能显著降低二恶英排放。因此,利用锅炉掺烧固体废物减量化程度高,可以实现能量回收,而且不影响焚烧效率和污染物稳定排放,成为固体废物处理的重要方法。循环流化床(CFB)锅炉具有燃料适应性广、氮氧化物排放低、易于实现灰渣利用等特点。因此,为达到固体废物的合理利用与处置,以及降低燃料成本,配有CFB锅炉的发电机组大都将掺烧作为主流燃烧方式。而入炉燃料的品质会直接影响CFB锅炉炉膛内床料的品质,及时分析掺烧燃料对CFB锅炉运行的燃烧效率及污染物排放尤为重要。

然而,如今尚无相关数据对CFB锅炉掺烧渣蜡的锅炉效率和产生的粉煤灰与炉渣中特征污染物的质量分数进行研究分析。因此,本研究以国家能源集团某公司的4×106t.a-1煤制油项目及CFB锅炉为例,对其焚烧燃料煤和掺烧燃料的2种运行工况进行对比分析,研究不同工况下锅炉运行效率和粉煤灰与炉渣中污染物质量分数的影响,评估CFB锅炉掺烧渣蜡的可行性和安全性,以期为渣蜡的资源化利用和CFB锅炉掺烧渣蜡运行提供参考和依据。

1、材料与方法

1.1 掺烧工艺概况

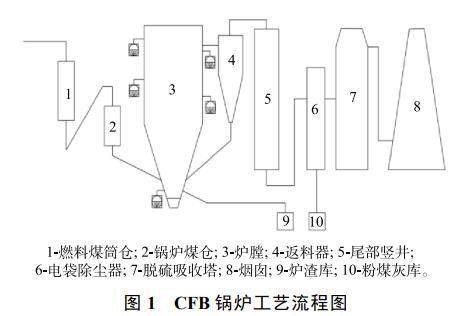

CFB锅炉燃煤是一种洁净煤燃烧技术。国内目前采用CFB锅炉掺烧固体废物已经成为一种趋势。CFB锅炉所需燃料自燃料库经皮带输送至炉前煤仓,后经称重式皮带给煤机计量后送入炉前落煤管,通过增压的播煤风送入锅炉炉膛,CFB锅炉运行由分散控制系统(DCS)控制。CFB锅炉的掺烧工艺流程见图1。

渣蜡是煤制油过程中费托合成工艺反应器过滤系统产生的固体废物。本研究将通过预过滤器、过滤器和稳定过滤器分别排出的一级渣蜡、二级渣蜡和稳定渣蜡按3∶1∶1进行破碎混合,得到混合渣蜡。再将混合渣蜡与已破碎的燃料煤按1∶1比例通过装载机进行掺配均匀,后将掺配均匀的燃料撒入紧急下料口内,与同时撒入下料口燃料煤共同通过皮带送CFB锅炉炉前煤仓,燃料煤与渣蜡按30∶1比例均匀制备掺烧燃料,经称重式皮带给煤机送入炉膛焚烧。

1.2 样品采集及分析

本研究分别对空白工况(燃料仅为燃料煤)和掺烧工况(燃料为燃料煤和渣蜡混合得掺烧燃料)的粉煤灰和炉渣进行采样分析,采样标准参考《工业固体废物采样制样技术规范》(HJ/T20-1998)和《危险废物鉴别技术规范》(HJ298-2019),炉渣的采样位置为炉膛下部的排渣口,粉煤灰的采样位置为电袋除尘装置后的粉煤灰库。同时对入炉燃料煤、3种渣蜡、掺烧燃料分别进行样品采集,其中掺烧燃料取样为混合均匀后的样品,现场取样照片如图2所示。以上每个样品采集2000g左右,炉渣和粉煤灰样品各取3次样品,燃料煤、各种渣蜡和掺烧燃料各取2次样品。对各样品进行灰分、热值、热灼减率、二恶英和重金属含量等指标进行检测,得到原料组分特性和灰渣特征污染物定量分析数据,以此判断掺烧渣蜡对CFB锅炉运行和灰渣特征污染物的影响。本研究所测算数据均为以上指标检测值的平均值。

2、结果与讨论

2.1 燃料组分分析

本次CFB锅炉掺烧试验燃料为燃料煤和掺烧燃料2种,其中掺烧燃料中含有燃料煤、一级渣蜡、二级渣蜡和稳定渣蜡。燃料组分的工业分析、元素分析、热值及氟元素和氯元素含量分析表1。

由表1可知,燃料煤和渣蜡的水分、灰分和热值等差异较明显,而3种渣蜡之间的元素含量、水分和灰分等差异不大。其中,渣蜡的水分、碳元素和硫元素含量明显低于燃料煤,但热值高于燃料煤。渣蜡中的挥发分含量高(>30%),使掺烧燃料的挥发分含量达到中等水平,在进入锅炉后更利于着火,提高着火性能。虽然掺烧燃料中渣蜡占比较小,但在煤与渣蜡配料的充分混合过程中,燃料煤的部分水分挥发,导致燃料体系中的水分降低,掺烧燃料的发热量也会升高,使得煤与渣蜡混合后的燃料热值较高。

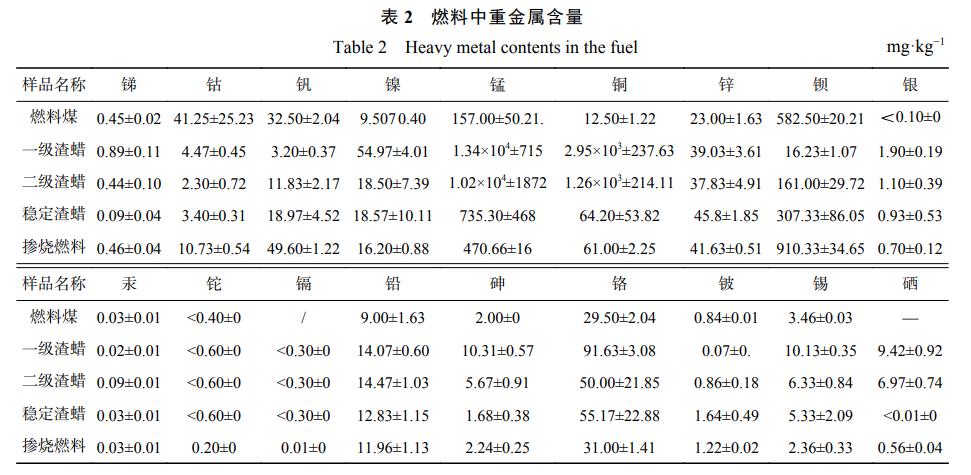

燃料煤、渣蜡、掺烧燃料中的重金属含量见表2,燃料煤中各重金属元素含量与渣蜡相比差异明显。燃料煤中铅、铬、锡、镍、锰、铜、锌、银、硒的含量低于渣蜡中含量,而钴、钒、钡在燃料煤中含量高于渣蜡;燃料煤和渣蜡中汞、砷、铍、锑含量无明显差异。掺烧燃料中锰和铜含量是燃料煤的3~6倍,主要原因是一级渣蜡和二级渣蜡中的锰和铜含量远高于燃料煤中的含量,其他重金属含量相差无异。

2.2 掺烧对CFB锅炉运行影响

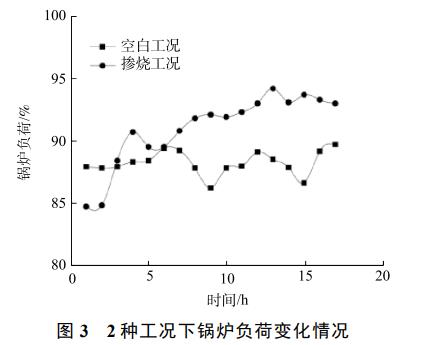

实验期间CFB锅炉运行时的DCS数据如图3所示,整个试验过程中CFB锅炉运行负荷为80.9%~96.8%。根据称重式给煤机称重数据统计入炉燃料数量,在2种工况下,入炉燃料的投加量基本保持一致。根据DCS数据发现空白工况期间锅炉负荷为86.2%~89.6%,掺烧工况期间锅炉负荷为85.4%~94.3%,在掺烧前期(0~5h)锅炉负荷有个明显升高的过程,之后测试期间锅炉工况较为稳定,未发生较大波动,稳定后的掺烧工况锅炉负荷要高于空白工况。分析可知,在掺烧工况下掺烧燃料的热值较高,且掺烧燃料在掺配过程中多次将物料翻抛混合,制备的燃料颗粒度降低,入炉燃烧较燃料煤更加充分。

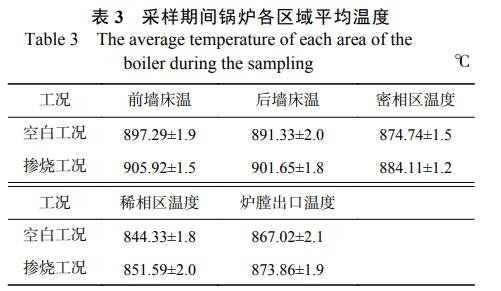

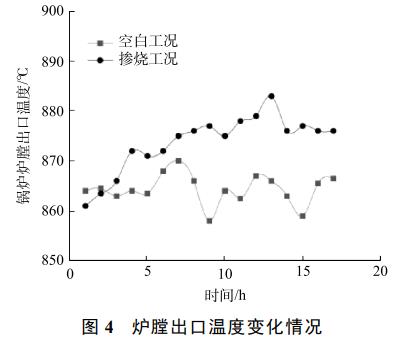

CFB锅炉的温度检测主要包括前墙床温度、后墙床温度、密相区温度、稀相区温度、炉膛出口温度,各区域温度均设置多个测点。分析表3中CFB锅炉炉膛中各区域监测点的平均温度数据结果,得到掺烧工况各区域温度平均值较空白工况的温度平均值都高,掺烧工况较空白工况炉膛出口温度在运行初期有明显的升温过程。炉膛出口温度变化曲线详见图4,可以发现,随掺烧实验开展,掺烧工况下锅炉炉膛出口温度整体处于上升趋势,最后稳定在875℃以上,但空白工况温度未出现明显上升,最高温度在860℃左右。这说明,掺烧燃料在CFB锅炉运行中产生的热量高于燃料煤,从而印证掺烧工况锅炉负荷高于空白工况。

2.3 CFB锅炉掺烧对灰渣中特征污染物的影响

为了确定掺烧对CFB锅炉运行产生粉煤灰和炉渣特征污染物的影响,选择空白和掺烧2种运行工况下,对采集的粉煤灰和炉渣样品中二恶英、重金属、有机质、热灼减率等指标进行检测,进而分析CFB锅炉掺烧渣蜡后灰渣中的特征污染物质量分数变化情况。

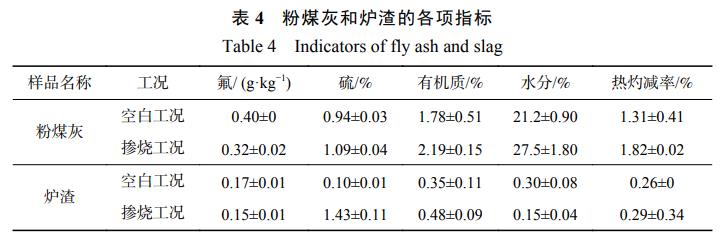

1)掺烧对一般指标的影响。掺烧前后粉煤灰和炉渣样品中氟元素、硫元素、有机质、水分及热灼减率检测结果见表4所示。对比CFB锅炉空白和掺烧2种运行工况,粉煤灰和炉渣中除硫外其他指标变化较小。

2)掺烧对二恶英类质量分数和毒性当量的影响。在空白工况下粉煤灰与炉渣中二恶英单体只有OCDD被检测出。掺烧渣蜡后粉煤灰中新增了1,2,3,4,6,7,8-HCDF和OCDF单体可检出,检出的1,2,3,4,6,7,8-HCDF单体质量分数为6.6ng·kg-1,OCDF单体质量分数为12ng·kg-1。掺烧渣蜡后炉渣中新增了1,2,3,4,6,7,8-HCDF单体可检出,检出的1,2,3,4,6,7,8-HCDF单体质量分数为0.69ng·kg-1。对2种工况下二恶英毒性当量进行计算(单体质量分数未检出时,以检测限的0.5倍计),在空白工况下,粉煤灰和炉渣的二恶英毒性当量分别为6.0和0.61ngTEQ·kg-1,在掺烧工况下,粉煤灰和炉渣的二恶英毒性当量分别为6.1和0.61ngTEQ·kg-1,均远低于《危险废物鉴别标准毒性物质含量鉴别》(GB/T5085.6-2007)中规定的二恶英类质量分数限值:15µgTEQ·kg-1和《生活垃圾填埋场污染控制标准》(GB16889-2008)中规定的二恶英类质量分数限值:3µgTEQ·kg-1。以上结果说明,按照30∶1的比例掺烧渣蜡对于粉煤灰中可检出的二恶英同系物的质量分数和二恶英类的毒性当量稍有增加,但远低于固体废物危废鉴别标准限值,增加的环境风险可控制,炉渣中二恶英类的毒性当量没有变化。粉煤灰与炉渣中二恶英类质量分数均主要由OCDD主导。

CFB锅炉运行中二恶英的组成特征主要受炉温度、氧含量和含氯情况的影响。而混合渣蜡后氯元素含量较燃料煤并未发生明显变化。而且CFB锅炉的运行负荷较高,各相区域的温度平均值也在850℃以上,烟气停留时间大于2s,满足二恶英高温分解的工艺要求。本实验产生的粉煤灰中二恶英类毒性当量远低于城市生活垃圾焚烧产生粉煤灰中二恶英类毒性当量(0.78~2.86ngTEQ·g-1)和干季条件下市政污泥与垃圾协同焚烧产生飞灰的二恶英类毒性当量(12.2~17.6ngTEQ·g-1)。

3)掺烧对重金属含量的影响。不同重金属化学性质及在煤中存在形式不同,导致它们在燃烧中的行为也有所不同。如铜在焚烧过程易形成不易挥发的氧化物,而焚烧过程温度低于铜单质和氧化物的沸点,所以灰渣中铜在焚烧时很难挥发;而汞的沸点为356℃,属于低沸点金属,具有较高蒸气压,难以与矿物结合形成稳定的化合物,极易在高温下变为气态,挥发性较高。

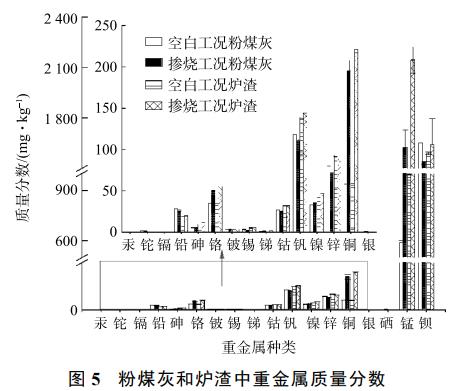

在2种工况下,CFB锅炉产生的粉煤灰和炉渣中重金属迁移情况,如图5所示,炉渣中的钒和锰重金属质量分数高于粉煤灰,其他重金属质量分数差异不大。其可能原因是,钒和锰元素不易挥发,导致其主要富集在炉渣中,部分迁移到粉煤灰中。通过空白和掺烧2种工况的对比,发现掺烧工况下粉煤灰中的铬、锰和铜重金属质量分数稍高于空白工况,分别为空白工况的1.43倍、2.75倍和3.01倍,而炉渣中的铬、锰和铜重金属质量分数也高于空白工况,分别为空白工况的1.71倍、2.16倍和3.89倍,其他类别的重金属含量未发现明显差异。结合渣蜡中重金属含量和掺烧燃料特性分析,其可能原因是受渣蜡原料中的重金属含量影响,导致掺烧后铬、锰和铜重金属质量分数明显高于空白工况。总体上,掺烧渣蜡对CFB锅炉产生的粉煤灰和炉渣的重金属含量会有部分影响,但整体影响可控,且掺烧工况下的重金属质量分数与空白工况差异较小,部分重金属甚至出现下降趋势。这与闫大海等研究水泥窑共处置固体废物过程中重金属分配结果一致,大部分重金属在不同相的分配,分配率在掺烧前后基本不受影响。

3、结论

1)燃料煤经过与渣蜡混合后,掺烧燃料的挥发分、固定碳、水分含量和热值等基本组分特性均发生明显变化,热值得到明显增加,而且锰和铜等部分重金属含量受渣量影响也较为显著,含量是燃料煤的3~6倍。

2)掺烧渣蜡后,CFB锅炉运行负荷最大值从89.6%提高到94.3%,CFB锅炉各区域温度也随之升高,掺烧中各区域平均温度均高于空白工况,掺烧工况稳定后温度波动不明显。

3)CFB锅炉掺烧渣蜡前后产生的粉煤灰和炉渣中有机质和热灼减率无明显差异,掺烧渣蜡后产生的粉煤灰和炉渣中二恶英类质量分数相较CFB锅炉掺烧其他类别较低,但不易挥发的铬、锰和铜重金属质量分数要高于空白工况。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。