废弃菜叶处理厂废水处理工艺

废弃菜叶是蔬菜收获、加工、销售过程中产生的废弃物,含有丰富的有机质和N、P、K等多种营养元素,具有含水率高、易腐烂等特性,废弃菜叶腐烂后产生的渗滤液是一种碳、氮和磷含量都较高的废水。大量废弃菜叶如果得不到合理处理和处置,则可能在堆放或者填埋过程中产生恶臭和高浓度的渗滤液,对空气和地下水造成严重的污染。

目前,废弃菜叶处理厂大多采用A/O、A/A/O等处理工艺,这些工艺普遍存在TN去除率偏低、出水难以稳定达标的问题。

1、工程概况

云南省某废弃菜叶处理厂采用破碎+厌氧产沼气+泥水分离的模式处理废弃菜叶,处理量为2500t/d,产生废水2000m3/d。采用A2O2为主体的工艺处理厌氧出水,在保证COD处理效果的同时,强化对氮的脱除。污泥处理采用叠螺脱水机,出水水质满足《污水排入城镇下水道水质标准》(GB/T31962—2015)C级标准。该废水处理装置占地面积6000m2,于2019年底建设完成开始投入运行,总投资为3800万元。

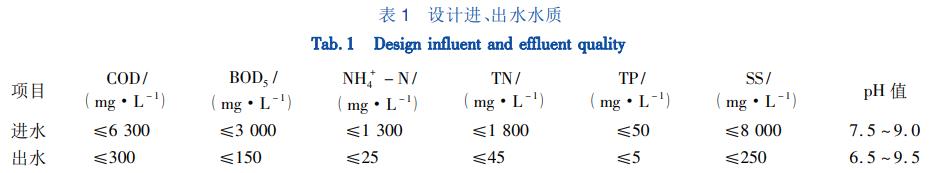

1.1 设计进、出水水质

废水处理系统设计进、出水水质见表1。

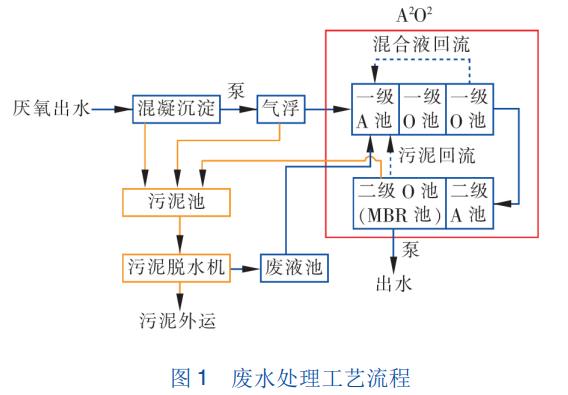

1.2 工艺流程

该废弃菜叶处理项目进水来自厌氧发酵系统经固液分离后的废水,是一种高浓度有机废水,COD、SS、氮和磷的浓度非常高,C/N偏低,需要强化对NH+4-N和TN的去除。本处理工艺设置混凝沉淀和气浮分离废水中的SS,同时去除部分TP。针对出水TN要求,选择A2O2处理流程,通过两级脱氮保证出水TN稳定达标。该废水的水质和水量季节性波动较大,需要一套适应性较强的处理工艺。

废弃菜叶废水处理流程见图1。

2、主要处理单元及设计参数

2.1 A2O2+MBR生物处理

好氧池根据已有池体改建,A2O2池体有效容积合计14506m3,其中一级A池有效容积2778m3,一级O池有效容积9878m3,二级A池有效容积1101m3,二级O池(MBR膜池)有效容积749m3,设计污泥浓度(MLSS)为8000mg/L,污泥负荷为0.14kgCOD/(kgMLSS·d)。混合液回流比为8~10,设有混合液回流泵2台(1用1备),单台回流泵Q=800m3/h、H=90kPa、N=37kW。

一级A池及二级A池中安装潜水搅拌机,其中一级A池分两格,一级A池1安装2台,叶轮直径320mm,转速740r/min,功率2.2kW;一级A池2安装2台,叶轮直径620mm,转速480r/min,功率10kW;二级A池安装2台,叶轮直径620mm,转速480r/min,功率5kW。

一级O池中安装射流曝气器,某氧转移效率约25%,曝气量404m3/min,同时根据气水比4∶1选择射流循环泵。曝气风机共5台,其中1台Q=86m3/min、P=58.8kPa、N=132kW,另外4台(3用1备)Q=106m3/min、P=58.8kPa、N=160kW,4台中2台风机为变频电机,转速由变频器控制。

在二级O池中安装内置式MBR膜,膜材质为PVDF,规格25m2×0.4μm,360片,分为6套,单套60片,膜通量最大设计值为0.22m3/(m2·d)。设置3台膜风机,2用1备,单台Q=27m3/min、P=58.8kPa、N=45kW。2台自吸泵(1用1备)作为出水泵,单台Q=115m3/h、H=150kPa、N=11kW。2台污泥回流泵(1用1备),回流比8~10,单台泵Q=800m3/h、H=90kPa、N=37kW。同时为膜设置独立的控制系统及加药清洗系统。

2.2 污泥处理

设计好氧产泥系数0.2kgMLSS/(kgCOD·d),预处理及好氧处理合计产泥472t/d(含水率为99%),通过污泥脱水后产生含水率为80%的污泥23.6t/d,用无轴螺旋输送机输送至小车上外运。

将现有一格池体改造为污泥池,有效容积453m3,池内安装2台潜水搅拌机防止污泥沉积,叶轮直径320mm,转速740r/min,功率0.75kW。污泥池配2台螺杆泵(1用1备)作为污泥进料泵,将污泥提升至污泥脱水机,单台螺杆泵Q=55m3/h、H=300kPa、N=11kW,变频控制。

污泥脱水采用1台叠螺脱水机,主体材质为不锈钢304,处理量为400~600kgDS/h,设备总功率9kW,配独立控制系统,与污泥进料泵、加药装置、加药泵连锁,配独立三仓式PAM加药装置,制药量为3000L/h,加药螺杆泵2台(1用1备),单台Q=5m3/h、H=300kPa、N=2.2kW。

3、工艺运行

废水处理系统设备安装完成后进入设备调试和工艺启动阶段,接种污泥取自曲靖某城市污水处理厂的脱水剩余活性污泥,含水率约为81.3%,MLVSS/MLSS为71%。接种浓度按3000mg/L计算,接种污泥量为240t。进水来自废弃菜叶厌氧消化后经固液分离后的废水,启动初始时O池COD控制在1000mg/L以内,采用定量间歇进水,逐步提高系统的处理负荷。

A2O2池两个缺氧段DO控制在0.5mg/L之内,各个好氧段控制DO为1.0~2.5mg/L。进水与一级O池末端的回流混合液及二级O池(膜池)的回流污泥混合后进入一级A池,根据TN的脱除及A池的DO进行混合液回流量的控制,回流比控制在8~10。根据COD、NH+4-N和TN的负荷调整,通过污泥回流比和排泥量控制A池MLSS为3~8g/L,膜池为8~10g/L。剩余污泥通过叠螺脱水系统脱水后外运处置,污泥含水率为81%~83%。

4、结果与讨论

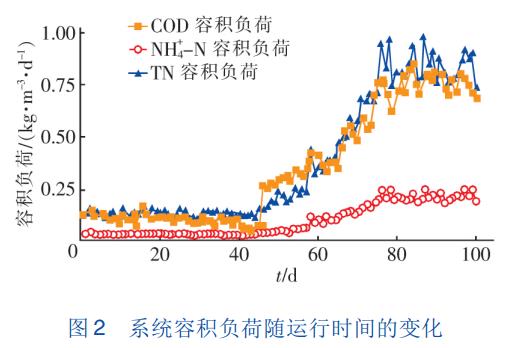

4.1 容积负荷变化及污泥浓度控制

图2所示为系统启动过程中容积负荷随时间的变化关系。由于启动初期出水NH+4-N浓度过高,为减少进水带入系统的NH+4-N,控制进水量为300m3/d。当NH+4-N浓度降至正常范围后,随即提升系统的处理量,将污泥负荷控制在0.05~0.15kgCOD/(kgMLSS·d)、0.02~0.04kgNH+4-N/(kgMLSS·d)、0.04~0.13kgTN/(kgMLSS·d),经过40多天,容积负荷逐步提升到设计值。

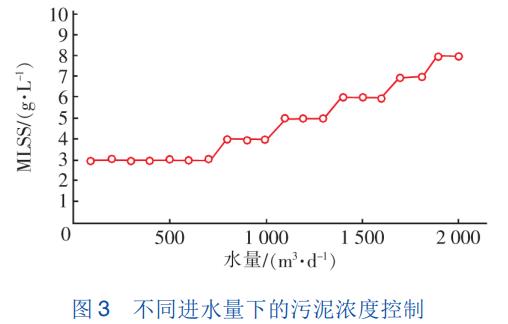

图3所示为各处理水量对应的MLSS,污泥负荷的控制通过调整系统的MLSS实现,随着废水处理量的提升,MLSS也相应提升。此外,由于废弃菜叶处理有明显的季节性,水量随季节变化幅度较大,运行时需要根据水量调整,以满足不同处理量时的MLSS控制要求。

在启动初期池内泡沫和浮渣现象较为严重,图4所示为O池的泡沫和A池的浮渣情况。分析原因可能与接种污泥量偏多,不适应新环境的污泥死亡较多以及进水SS偏高等因素相关。此外。系统长期在低负荷下运行对泡沫和浮渣的产生也有一定的贡献。因此,通过控制沉淀和气浮系统的运行效果、投加消泡剂、投加磷和调整射流曝气系统等方法消除泡沫对系统正常运行的影响。随着运行负荷的逐步上升,泡沫和浮渣现象逐步减轻并消除。

4.2 对COD的去除效果

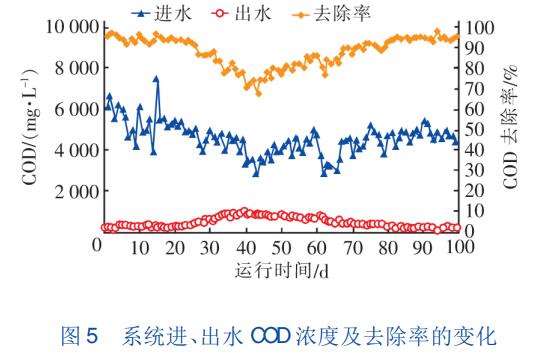

图5所示为系统进、出水COD及COD去除率的变化情况。

在运行初期(第1~26天),系统进水COD为3900~7400mg/L,出水COD为160~430mg/L,COD去除率达到90%以上。从第27天开始,对COD去除率逐渐降低,出水COD逐渐升高。在第40天时,出水COD最高达到1000mg/L以上,COD去除率降到70%。分析认为系统运行初期COD去除率较高可能与调试时池内注入了约2/3的地下水以及新接种污泥对污染物的吸附作用相关。此外,为了控制池内NH+4-N的浓度,在开始运行的前40天内系统的进水量较少,活性污泥的COD负荷平均不到0.03kg/(kgMLSS·d),这导致微生物长期缺乏营养,开始内源呼吸,所以表现为出水COD升高,COD去除率下降。在系统的氨氮去除率升高后,第46天开始逐步提升进水量,并投加了甲醇作为碳源,污泥的COD负荷约达到0.1kg/(kgMLSS·d)。因此从第47天开始系统对COD的去除率逐步恢复,又经过25天左右的运行(第81天),对COD的去除率达到了94%以上,出水COD降至300mg/L以下,系统运行稳定。

4.3 对NH+4-N的去除效果

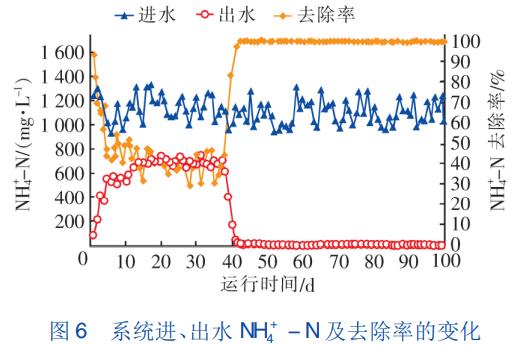

图6所示为系统进、出水NH+4-N浓度和去除率的变化情况。可以看出,系统的进水NH+4-N浓度变化较大(930~1300mg/L)。在系统运行的前15天内,出水NH+4-N逐步上升后趋于平稳,最高达到了740mg/L,NH+4-N去除率较低,平均为40%左右。分析认为运行初期由于系统的污泥龄较短,而硝化菌世代时间较长,增殖较慢,影响了硝化反应的进行。此外,水温相对较低、pH值较高(约8.3),游离氨(FA)的升高也会在一定程度上抑制硝化菌的活性。第38天时,出水NH+4-N开始出现降低的趋势,经过7天左右的运行,出水NH+4-N逐步降至5mg/L以下,NH+4-N去除率逐步上升并稳定在99%以上,最高达到99.8%,系统硝化效果良好。

4.4 对TN的去除效果

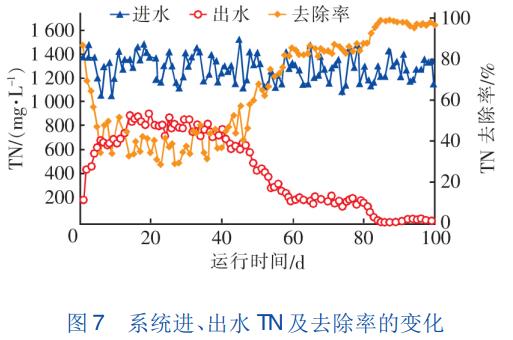

图7所示为系统进、出水TN浓度和去除率的变化情况。

在系统启动初期(第5~41天),由于硝化反应微弱,所以大部分NH+4-N没有转化为硝酸盐,导致反硝化效果也相对较差,表现为系统对TN的去除率较低,出水TN浓度较高。随着系统内硝化作用的加强,NH+4-N几乎全部转化为硝酸盐,为硝化反应的进行创造了条件。因此从第48~61天,出水TN开始出现缓慢下降的趋势,系统对TN的去除率也相应地逐步提高。但从第59~78天,发现出水TN稳定在200mg/L左右,去除率没有提升。分析认为与A段DO的控制、混合液的回流比以及碳氮比有关。相应地采取控制两个A段的DO<0.5mg/L、适当加大回流比和投加甲醇作为碳源等措施,从第78天开始,出水TN逐步从200mg/L左右降到最低6mg/L,去除率最高时超过99.5%。

4.5 对TP的去除效果

由于混凝沉淀和气浮处理过程对TP有较高的去除效率,所以进入生物处理系统的TP浓度只有5~10mg/L,经过生物处理后出水的TP维持在2~5mg/L。由于进入生物处理系统COD/TP达到400,考虑碳源增加后系统的COD/TP高达600~800,所以系统表现为活性污泥增长缓慢。解决方案:投加磷酸二氢钠或少量菜叶原汁,系统缺磷的状况有所好转,经过一段时间的运行,池内的浮渣和泡沫问题基本消除。

5、运行费用

废水处理系统的运行费用主要包括药剂费、电费、水费、人工费、在线监测委托费、排污费、设备维修费等。

①药剂费:PAC单价为2元/kg,用量为1.94kg/m3,费用为3.88元/m3;PAM单价为28元/kg,用量为0.06kg/m3,费用为1.68元/m3;消泡剂单价为3元/kg,用量为0.08kg/m3,费用为0.24元/m3;化验药剂费为4400元/月,折合0.073元/m3(处理水量按2000m3/d计);碳源(甲醇)单价为3.5元/kg,用量为2.1kg/m3,费用为7.35元/m3。

②电费:电价为0.85元/(kW·h),用量为23500kW·h/d,费用为9.99元/m3。

③水费:单价为3.5元/m3,用量为35m3/d,费用为0.061元/m3。

④人工费:主管1人,操作工9人,化验工1人,主管8000元/月,其余人员5500元/月,折合1.11元/m3。

⑤委托在线监测费:235000元/a,折合0.33元/m3。

⑥排污费:2.7元/m3。

⑦设备维修费:300元/d,折合0.15元/m3。以上合计为27.564元/m3。

6、结论

①采用A2O2工艺处理废弃菜叶厌氧处理出水,对COD的去除率达到90%以上,出水COD<300mg/L;对NH+4-N的去除率达到99%以上,出水NH+4-N<10mg/L;对TN的去除率达到97%以上,出水TN<45mg/L;对TP的去除率达到90%以上,出水TP<5mg/L,系统运行稳定。

②当废水水量和水质发生变化时,需相应调整系统内MLSS,保证微生物的负荷在合理范围内。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。